耐磨耗性

耐磨耗性は消耗部品の寿命を左右し、生産コストに大きく影響を与えることから当サイトのお客様から最もご相談が多い課題です。耐磨耗性を向上させるには数多くのアプローチがありますが、主に材料の硬度を高めること、摩擦係数を小さくすることの二つに大別されます。

1.材料を硬くする

材料を硬くするという点では、接触する相手材よりも固いほど摩擦によるダメージは受けにくくなり消耗しにくくなります。使用する材料を硬度の高い材質に変えることで寿命向上が期待できますが、例えばダイス鋼をハイス鋼へ、ハイス鋼を超硬合金へ切り替えるなどご提案しております。

また、表面処理を用いて硬化させることで耐磨耗性向上が期待できます。

窒化処理のように表面を改質するもの、浸炭焼入れなど熱処理によるもの、PVDコーティングなどで硬くする手法があります。

2.摩擦を小さくする

摩擦を小さくする点では、加工方法によって部品表面の仕上がりをコントロールすることが大事になります。

ブラスト処理など表面を荒らしたり、放電加工で梨地と呼ばれる細かな凸凹のある表面に仕上げると、相手材との摩擦が小さくなっていくケースがあります。さらに、金属表面に樹脂を含む潤滑性の高い層を構成させる表面処理も効果的です。また、平滑に仕上げた面にDLCコーティング等の摩擦係数の小さいコーティングをする手法もあります。

関連製作事例

上記コンテンツと関連する製作事例がご覧頂けます。

部品の機能向上や用途に合った設計のヒントなど、熱処理や表面処理など様々な視点からアイデアをまとめています。設計のヒントにご活用ください。

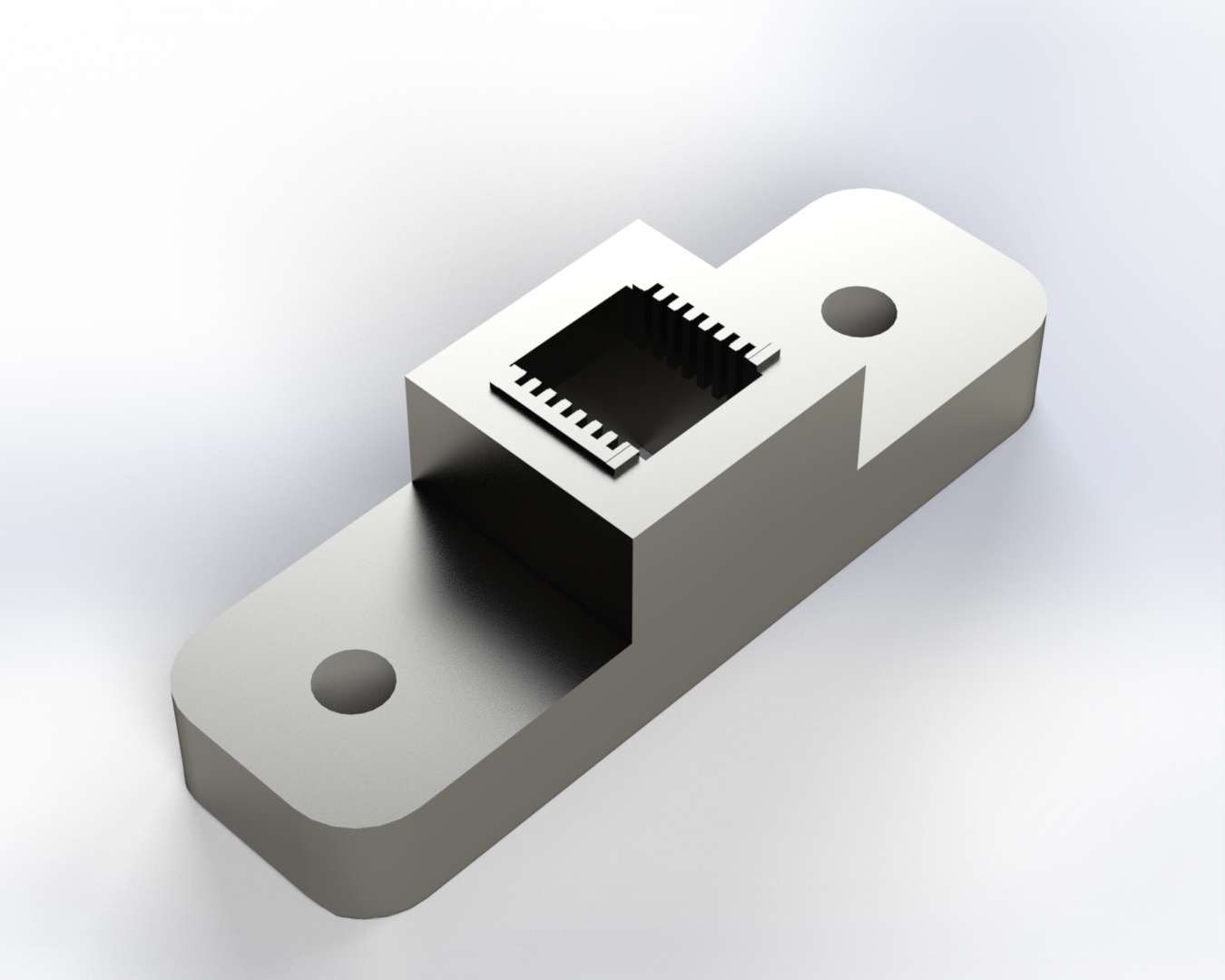

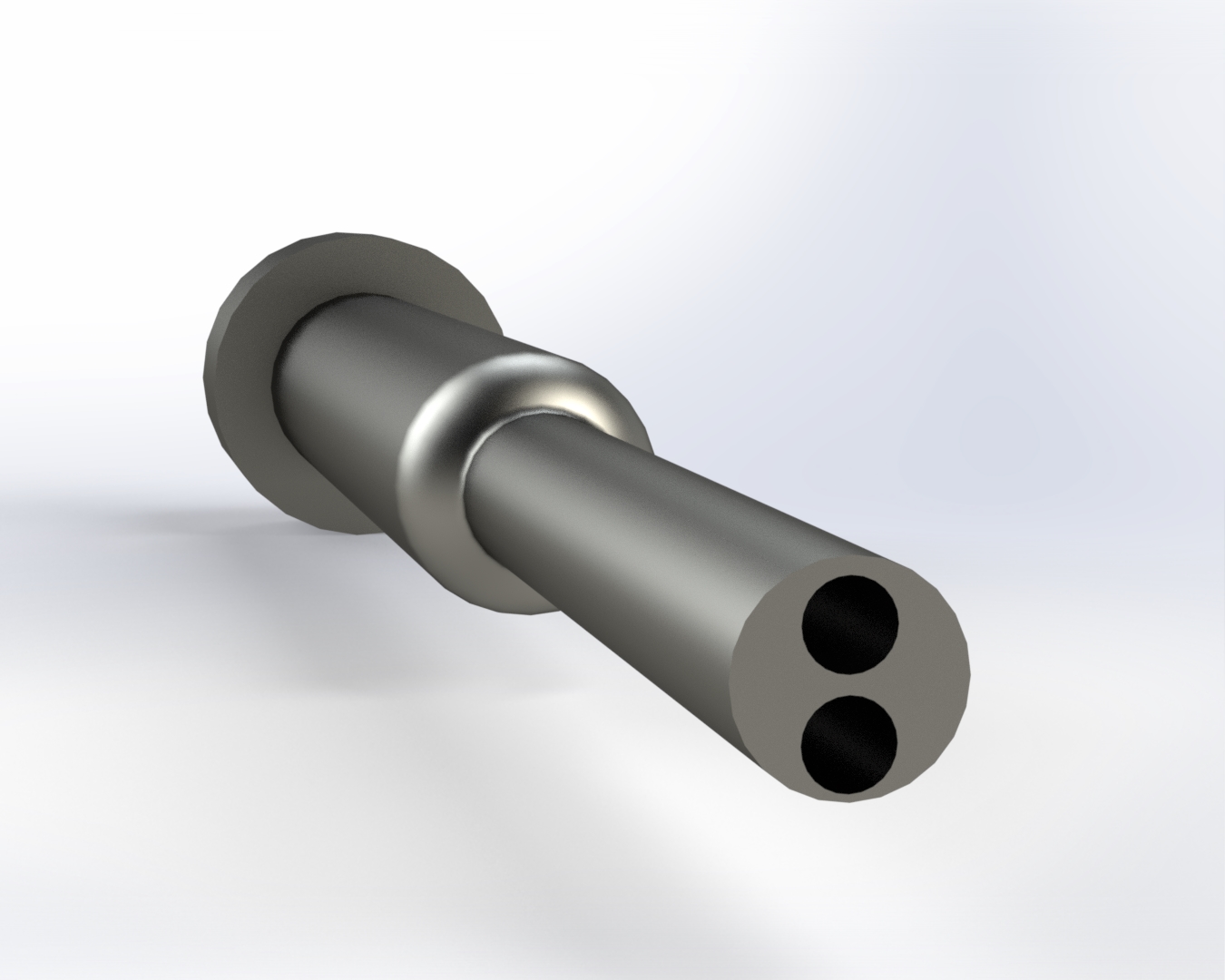

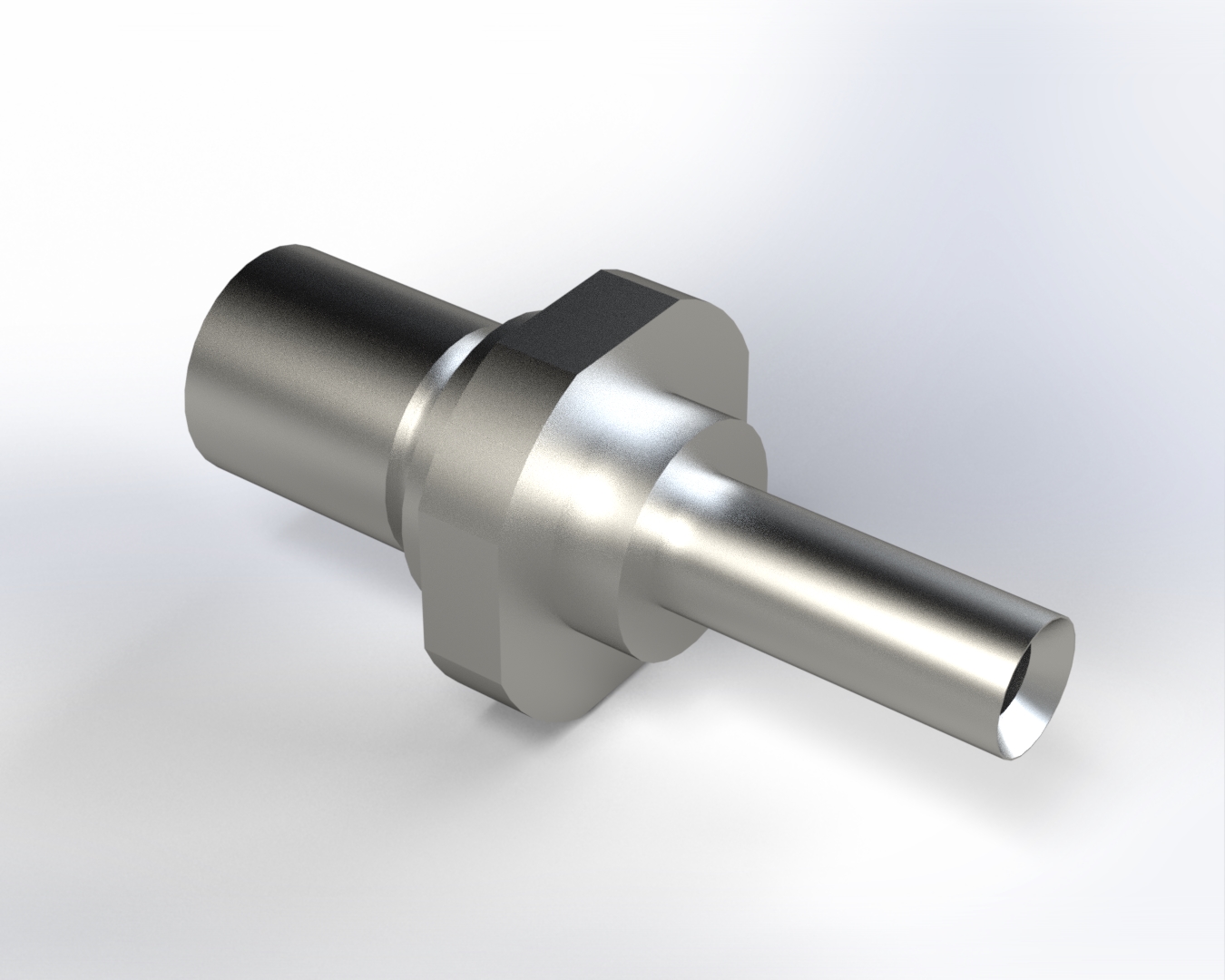

- 環境負荷ゼロの耐摩耗対策 「ERIN処理」の中空ピン

- 工具鋼

- 送る

- その他

- 耐摩耗性

- 耐食性

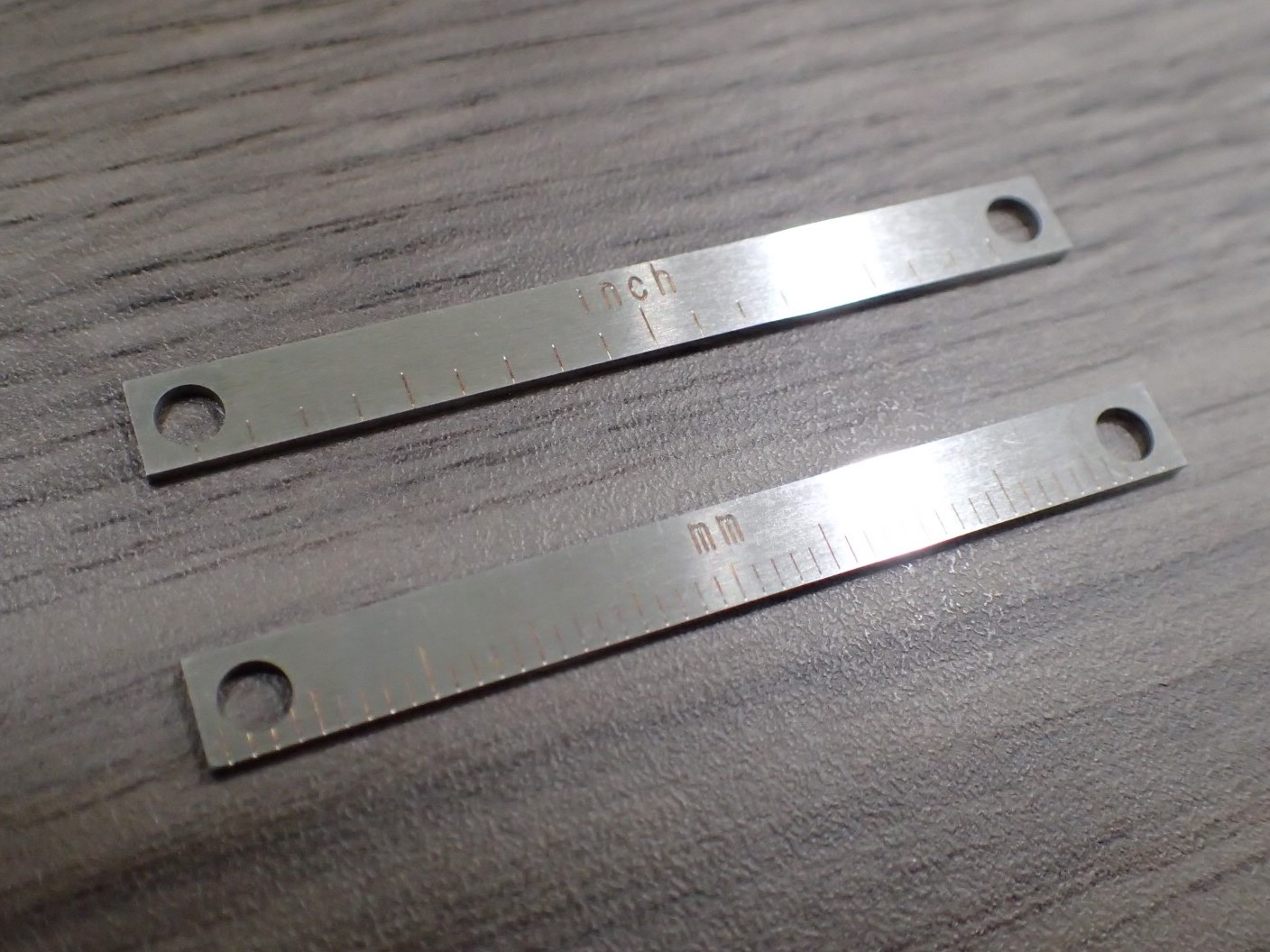

- スケール(mm,inch)

- 工具鋼

- 測る

- 耐摩耗性

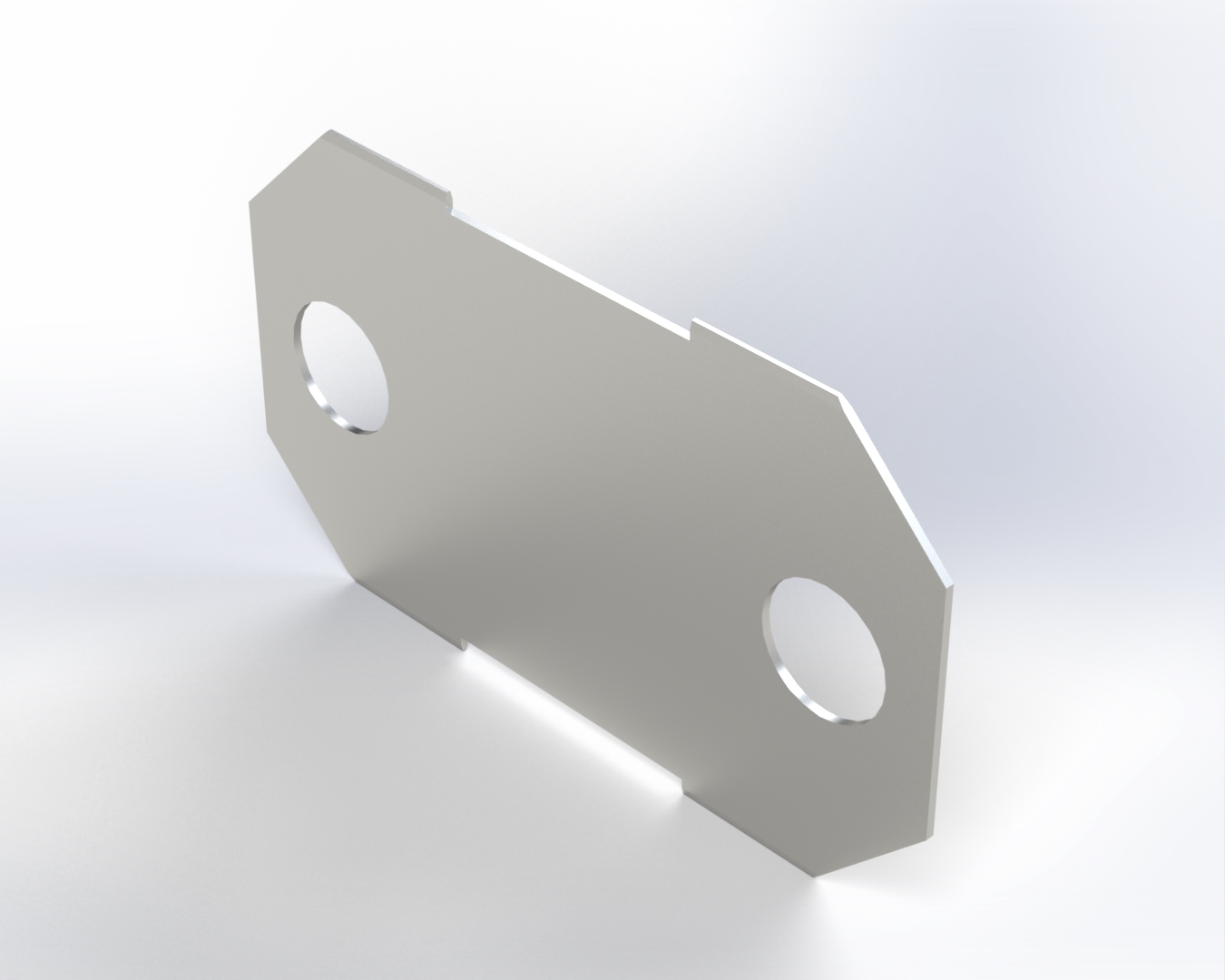

- スキマゲージ

- 工具鋼

- 測る

- 耐摩耗性

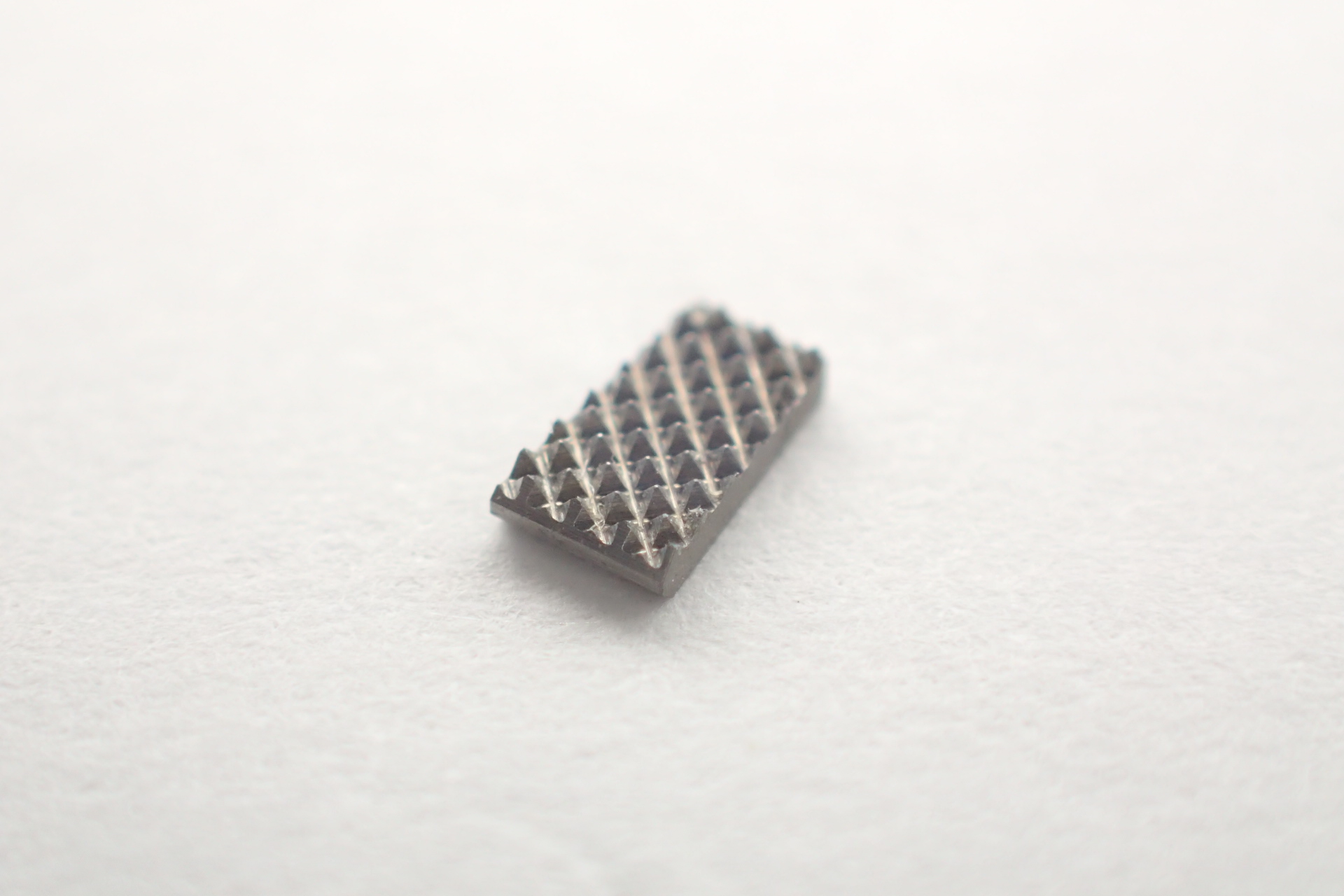

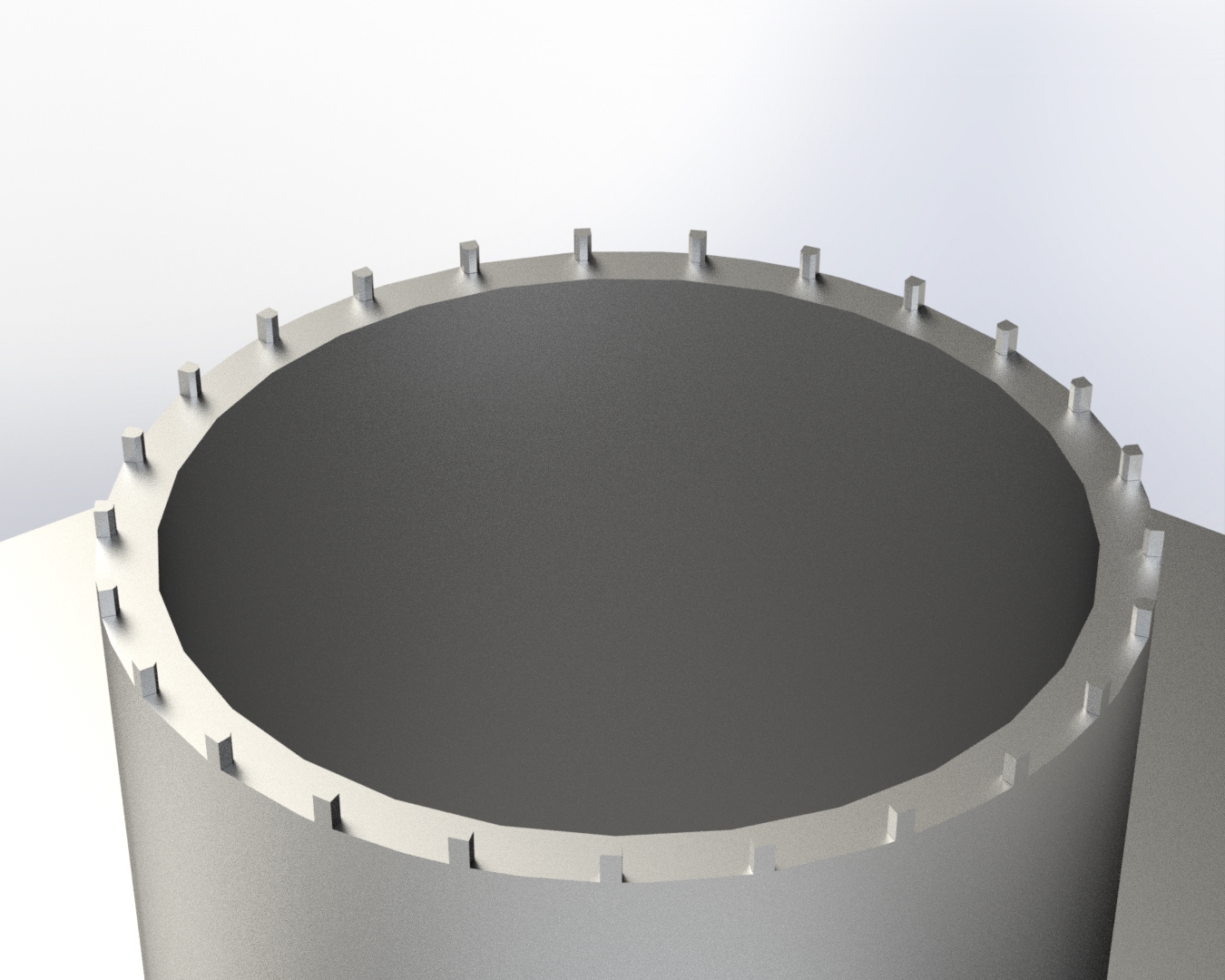

- 全長わずか3㎜!微細ローレット部品

- 超硬合金

- 掴む

- 接合する

- 耐摩耗性

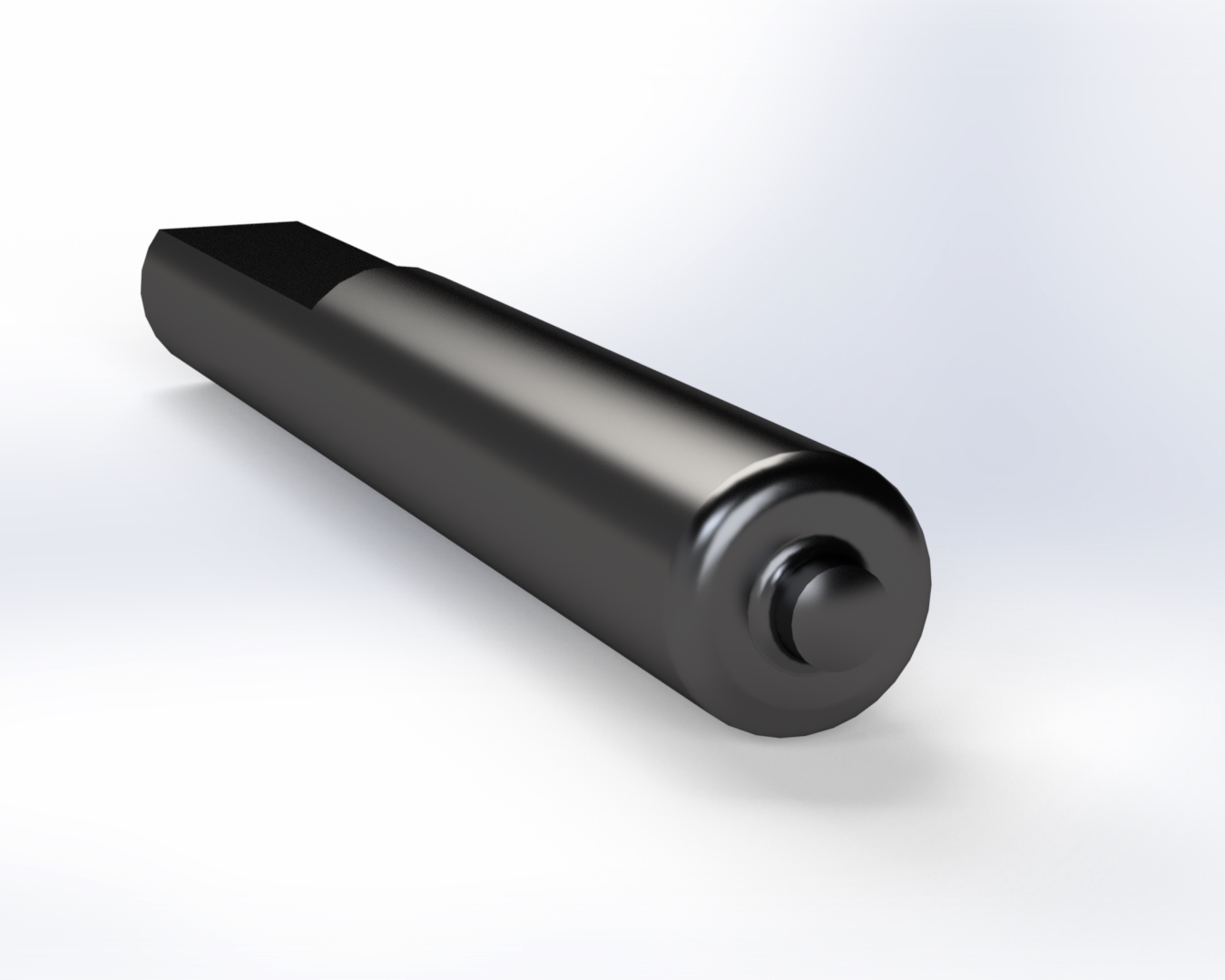

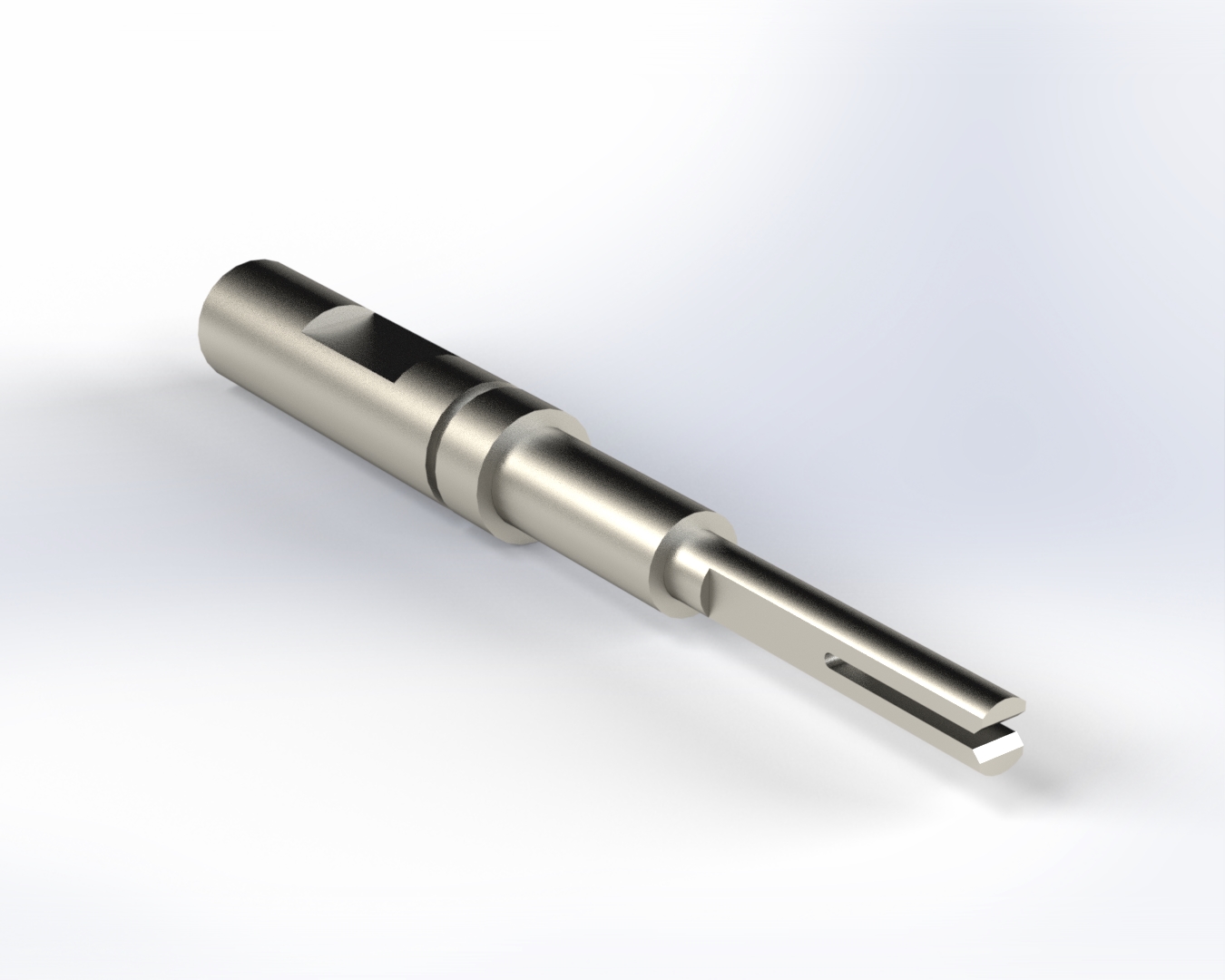

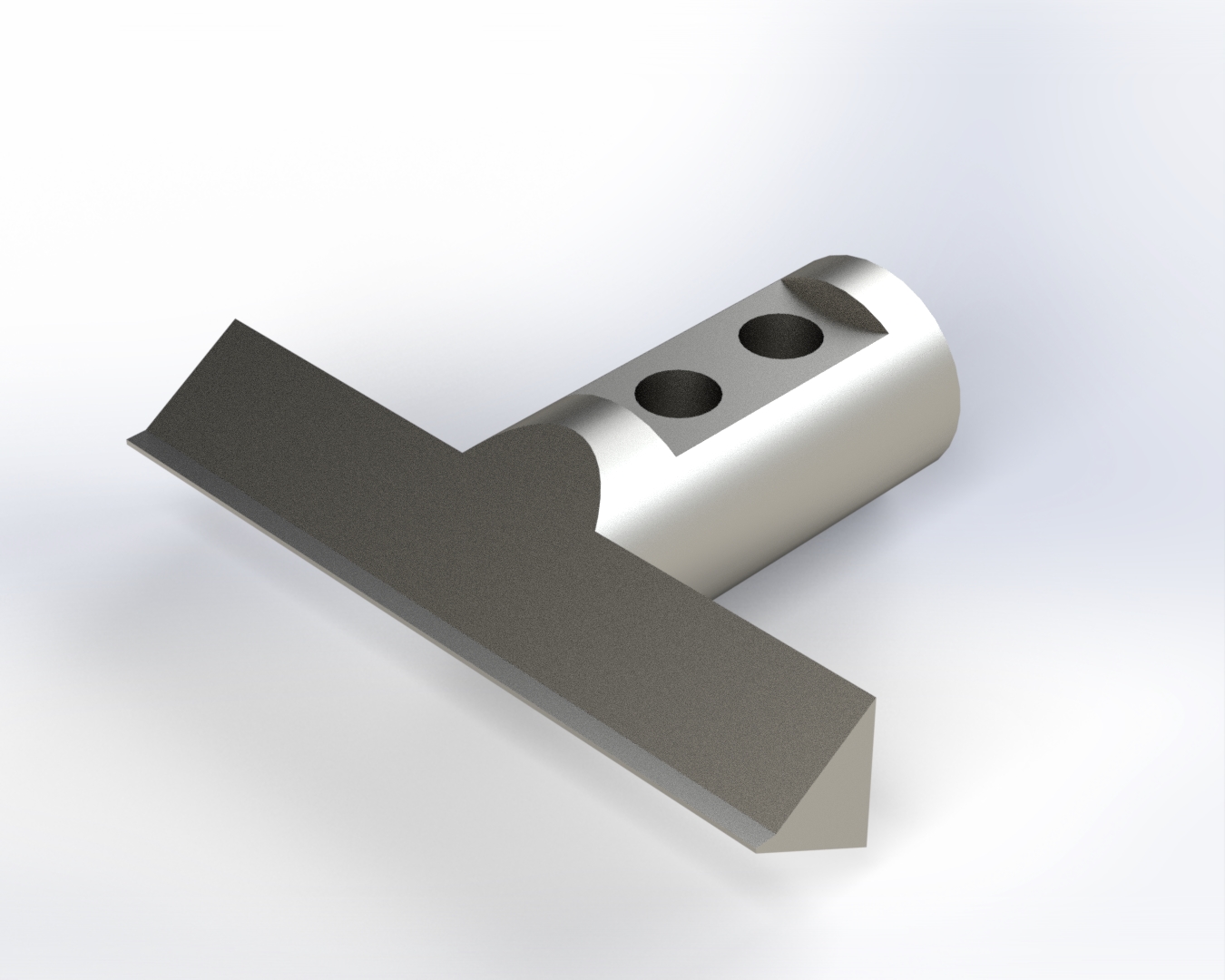

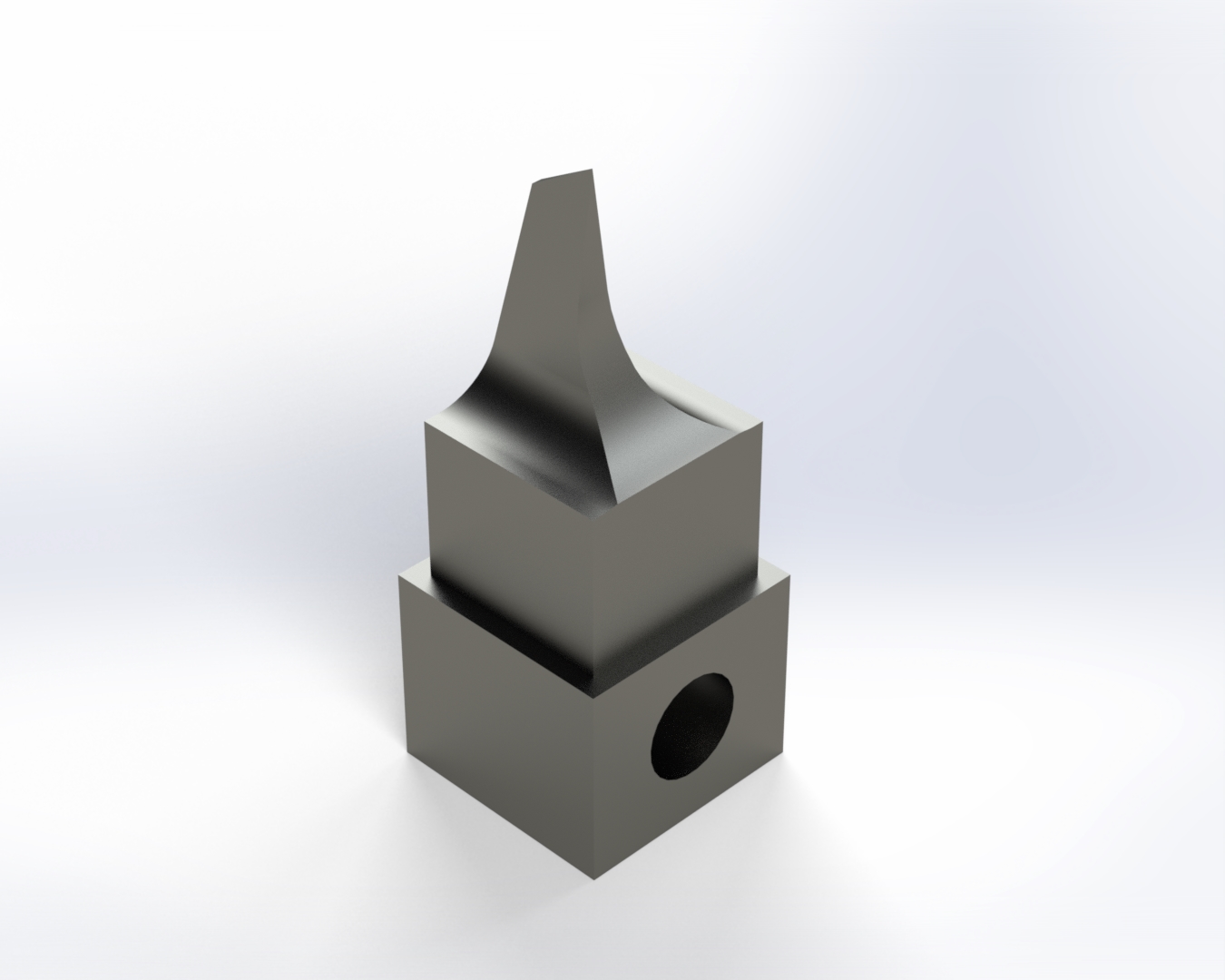

- 摩擦撹拌接合ツール(FSWツール)

- 工具鋼

- 接合する

- 耐摩耗性

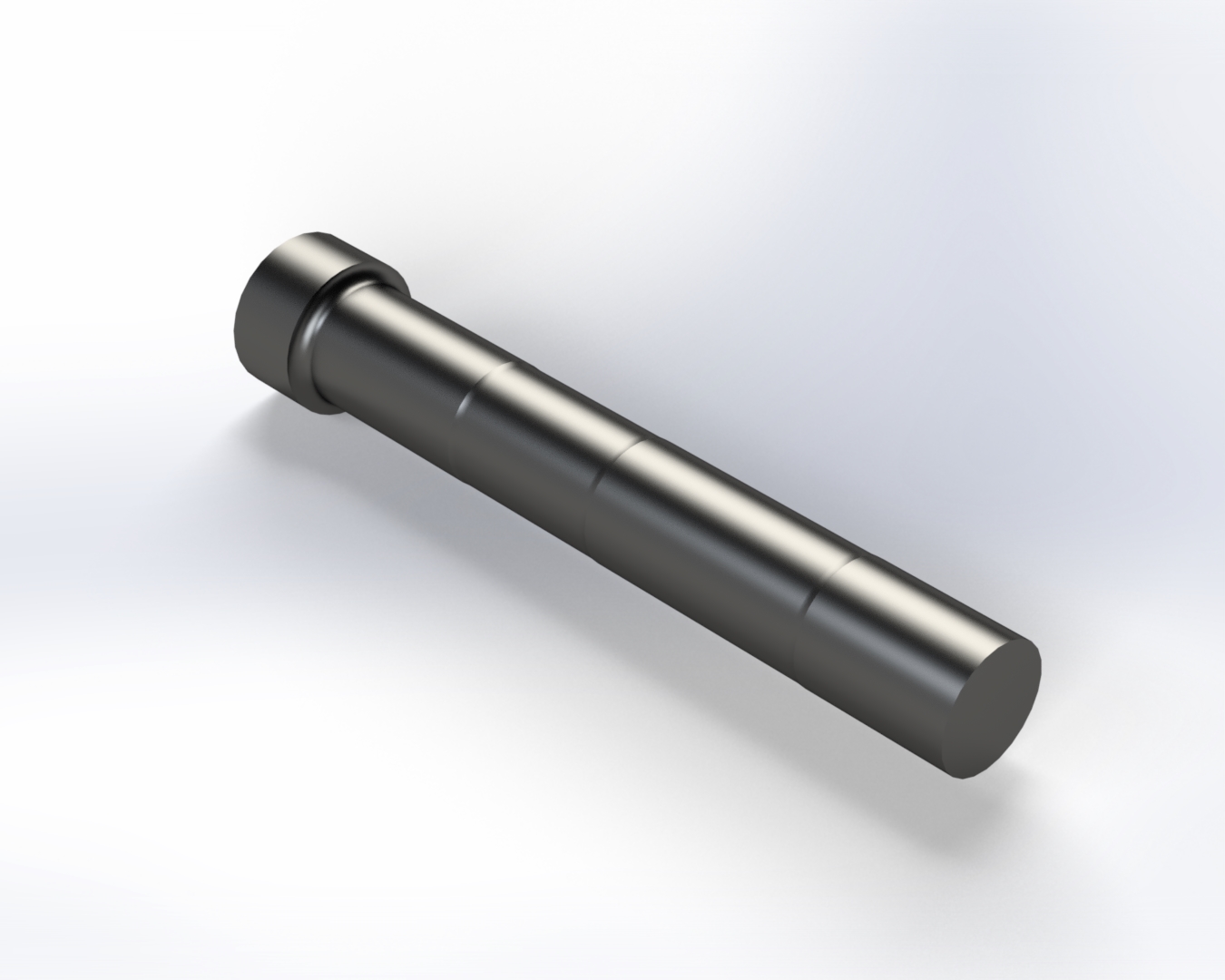

- 超硬エジェクターピン

- 超硬合金

- 成型する

- 耐摩耗性

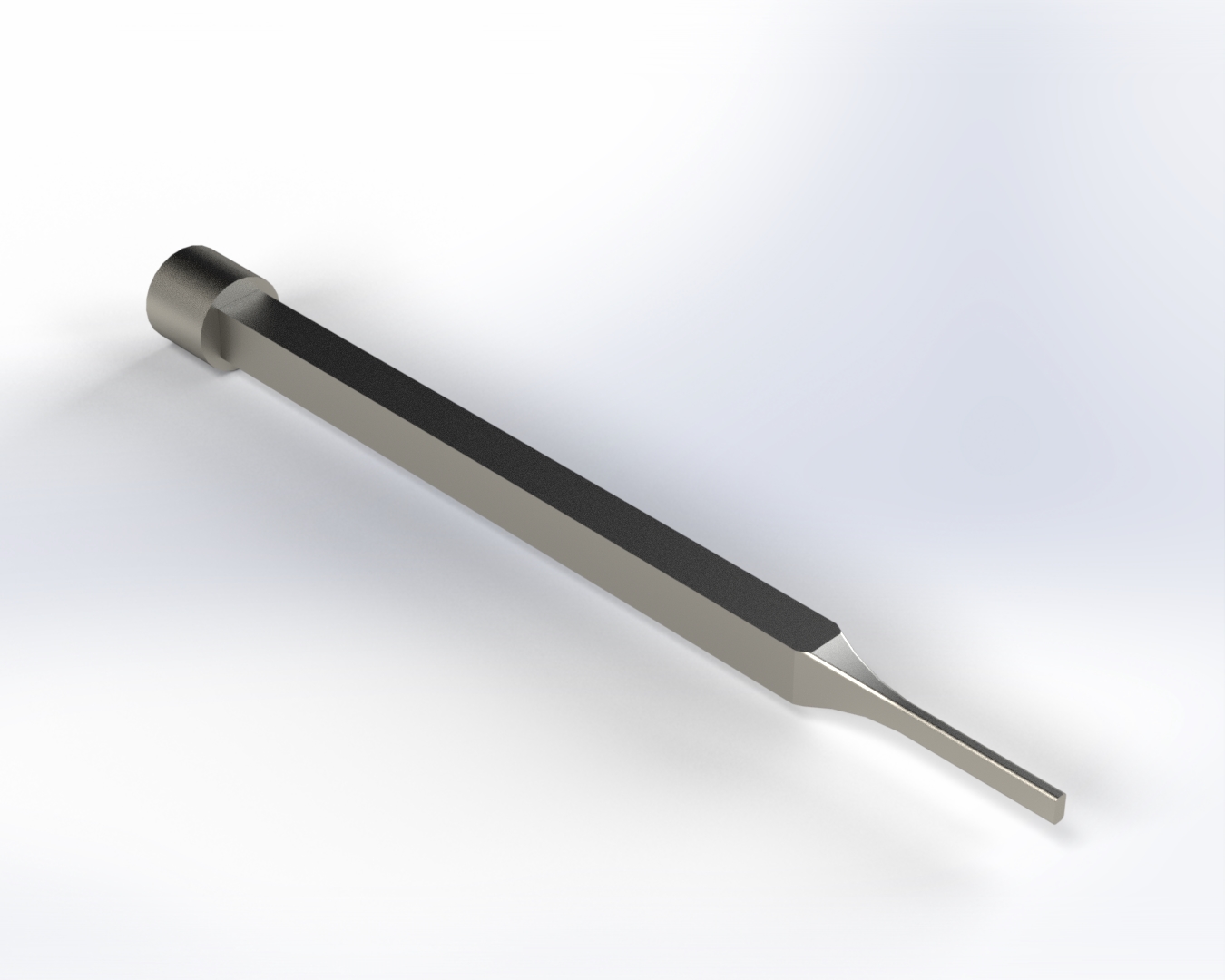

- コアピン(先端0.4×0.4)

- 工具鋼

- 成型する

- 耐摩耗性

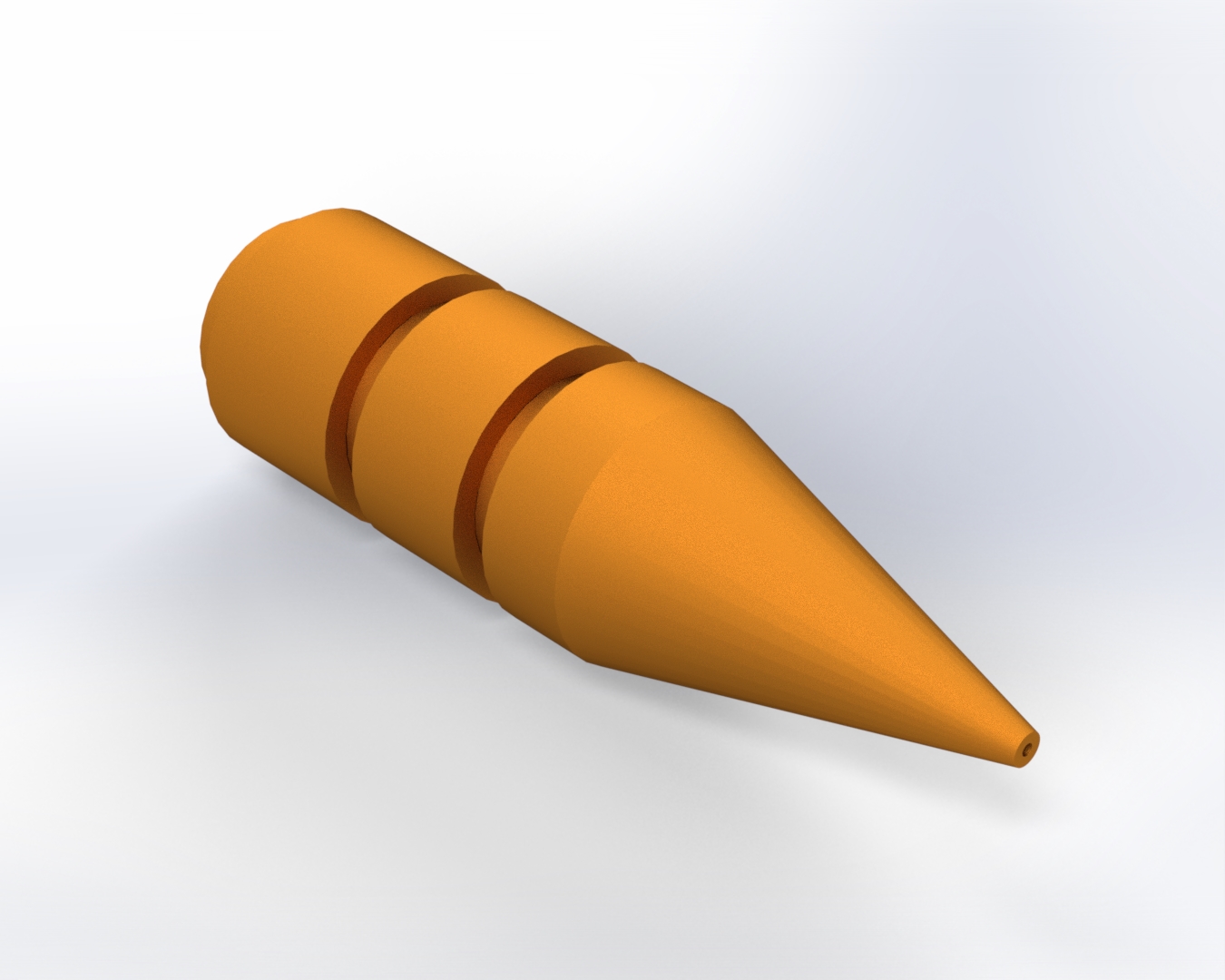

- φ0.06超小径ノズル

- 超硬合金

- 吸着/排出

- 耐摩耗性

- 多孔構造カッター

- 工具鋼

- 切る

- 耐摩耗性

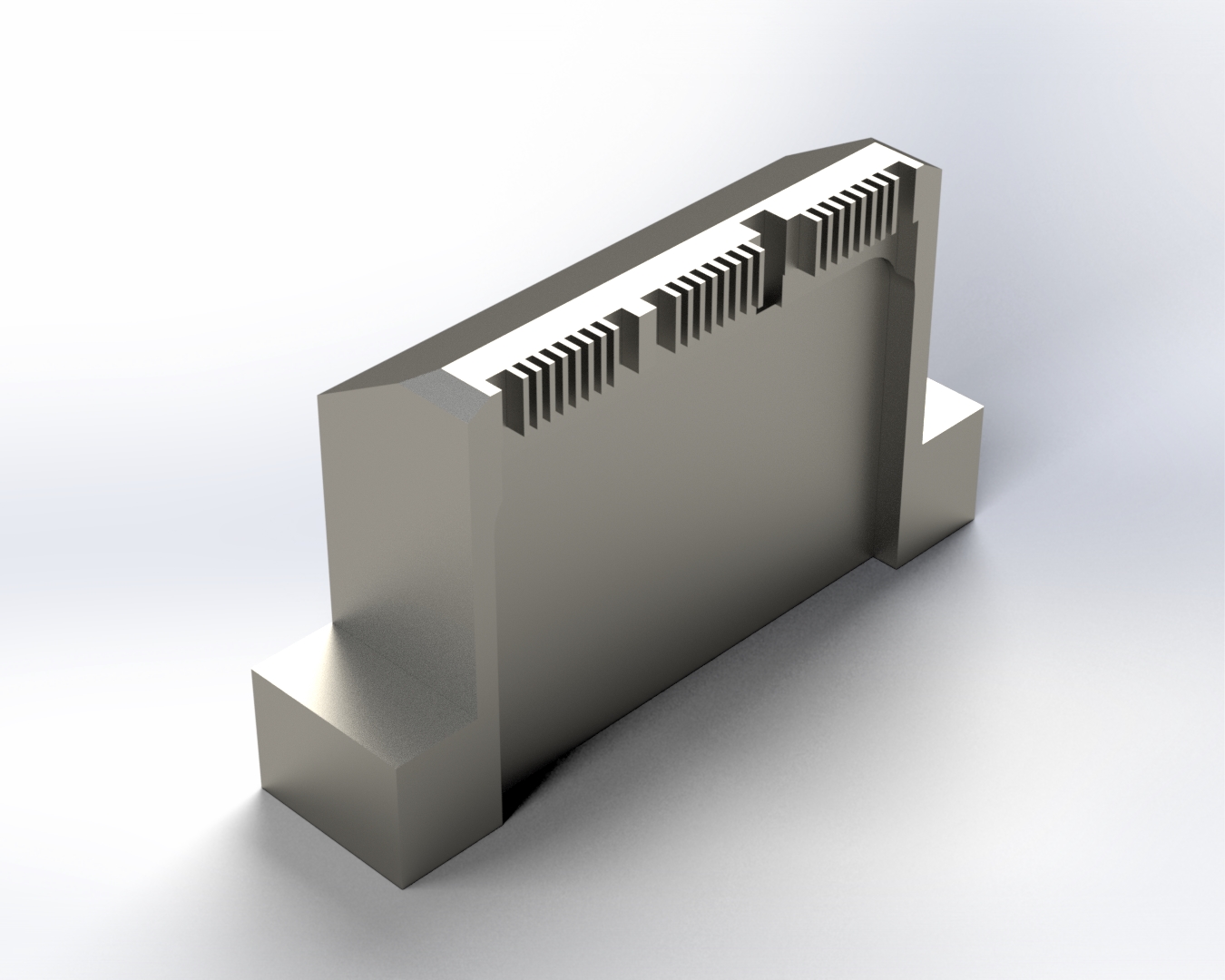

- 微細凹凸形状加工

- 超硬合金

- 押さえる

- 耐摩耗性

- 超硬ロングカッター

- 超硬合金

- 切る

- 耐摩耗性

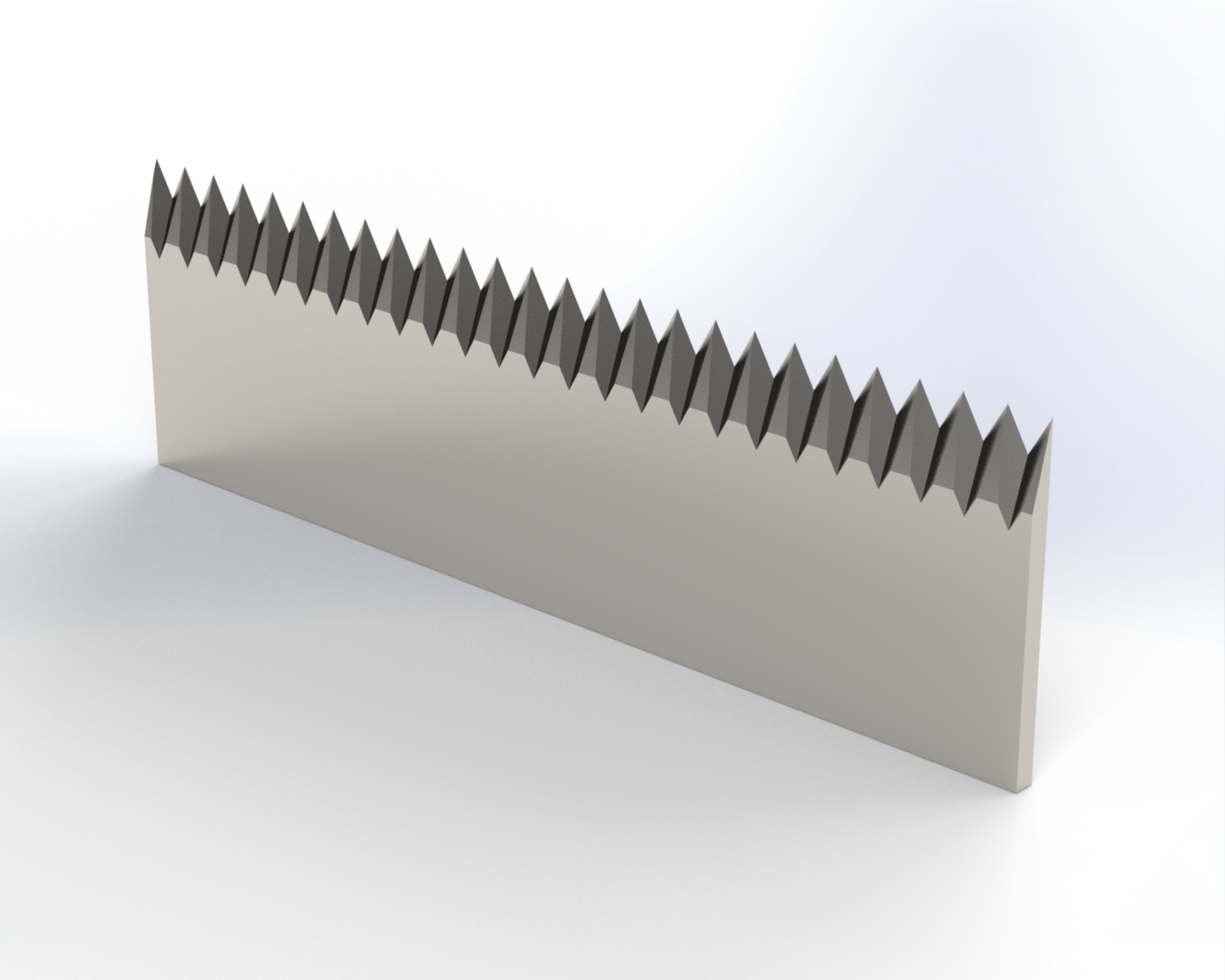

- 厚み0.5mmの鋸カッター

- 工具鋼

- 切る

- 耐摩耗性

- 先端幅0.1の超微細カッター

- 超硬合金

- 切る

- 耐摩耗性

- 幅0.4の薄肉カッター

- 超硬合金

- 切る

- 耐摩耗性

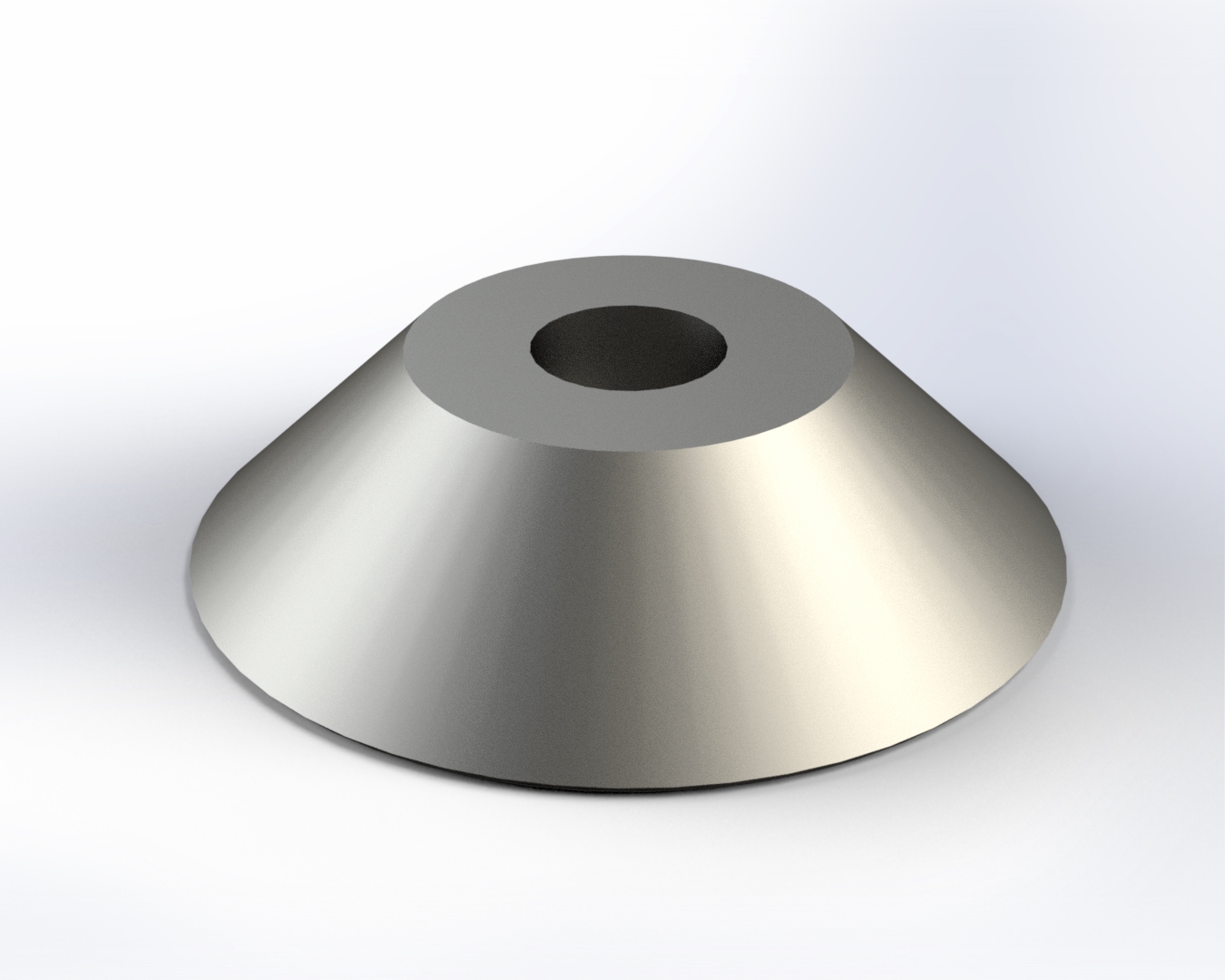

- 超硬丸カッター

- 超硬合金

- 切る

- 耐摩耗性

- 高精度カットダイ

- 超硬合金

- 打ち抜く

- 耐摩耗性

- 高精度タイバーカットダイ

- 超硬合金

- 打ち抜く

- 耐摩耗性

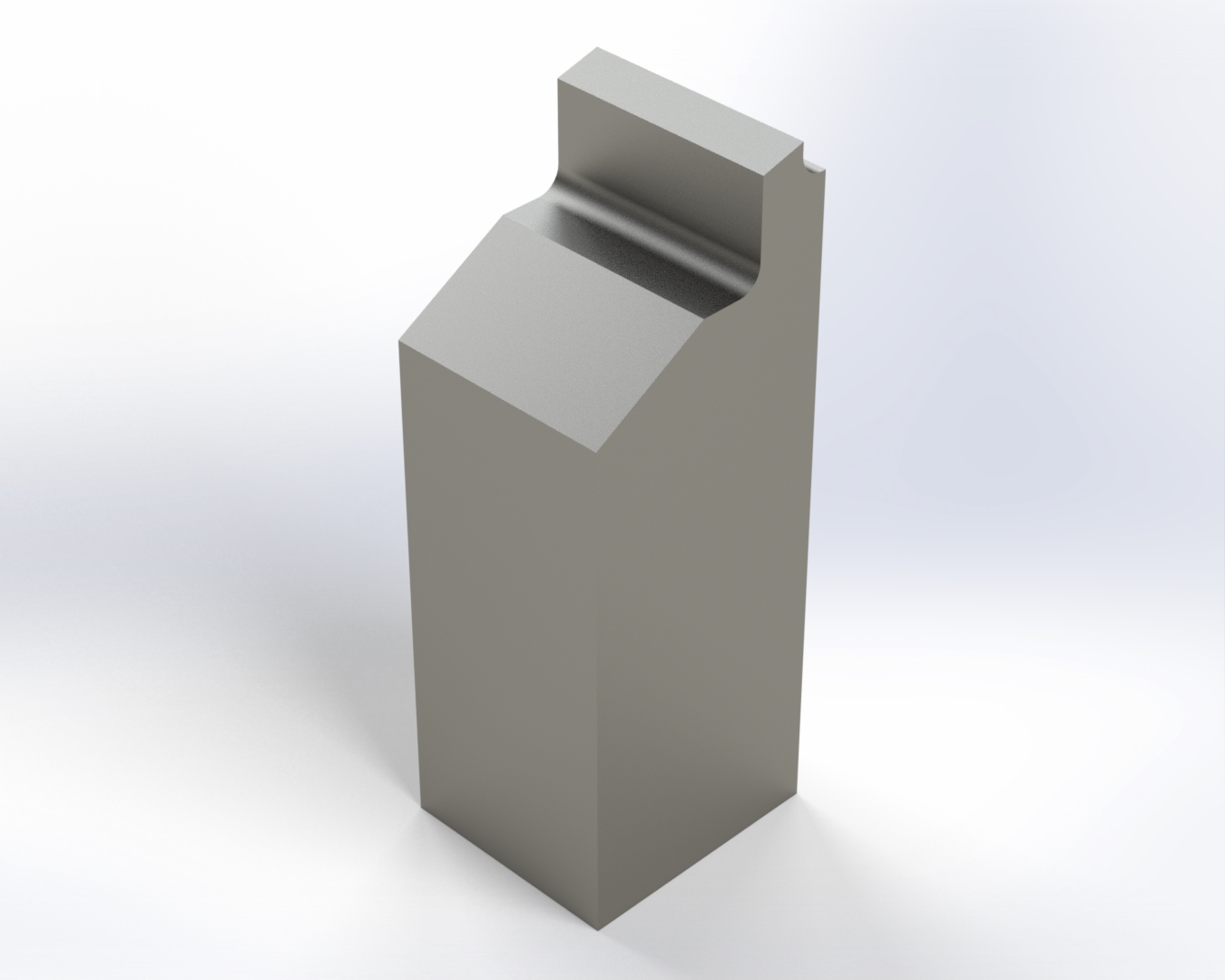

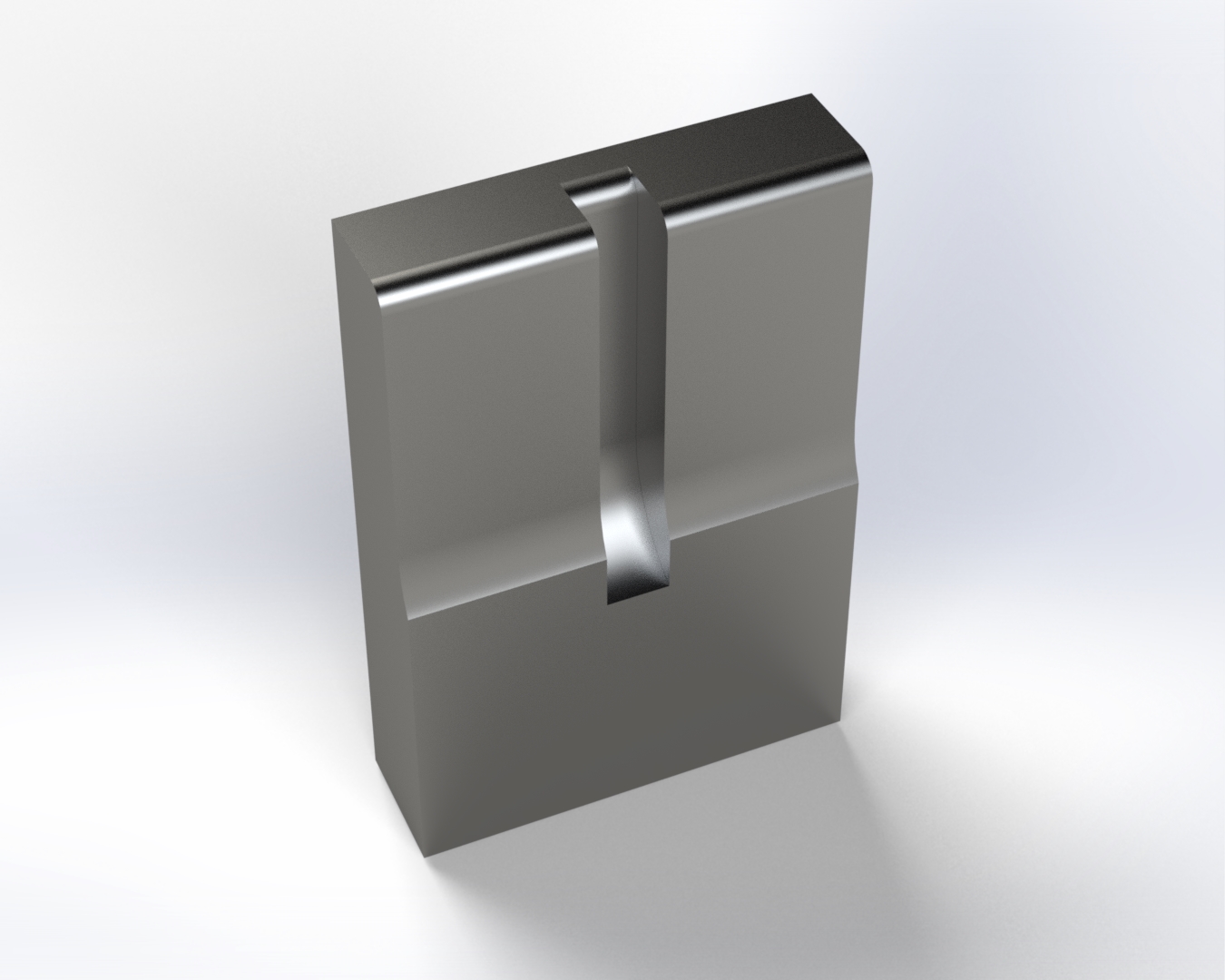

- 先端ラップ加工を施した曲げパンチ

- 超硬合金

- 打ち抜く

- 耐摩耗性

- 直角度2μmの丸パンチ

- 超硬合金

- 打ち抜く

- 耐摩耗性

- 対称度2μmの超硬パンチ

- 超硬合金

- 打ち抜く

- 耐摩耗性

- 凝着防止のDLC曲げパンチ

- 超硬合金

- 打ち抜く

- 耐摩耗性

- 非粘着性

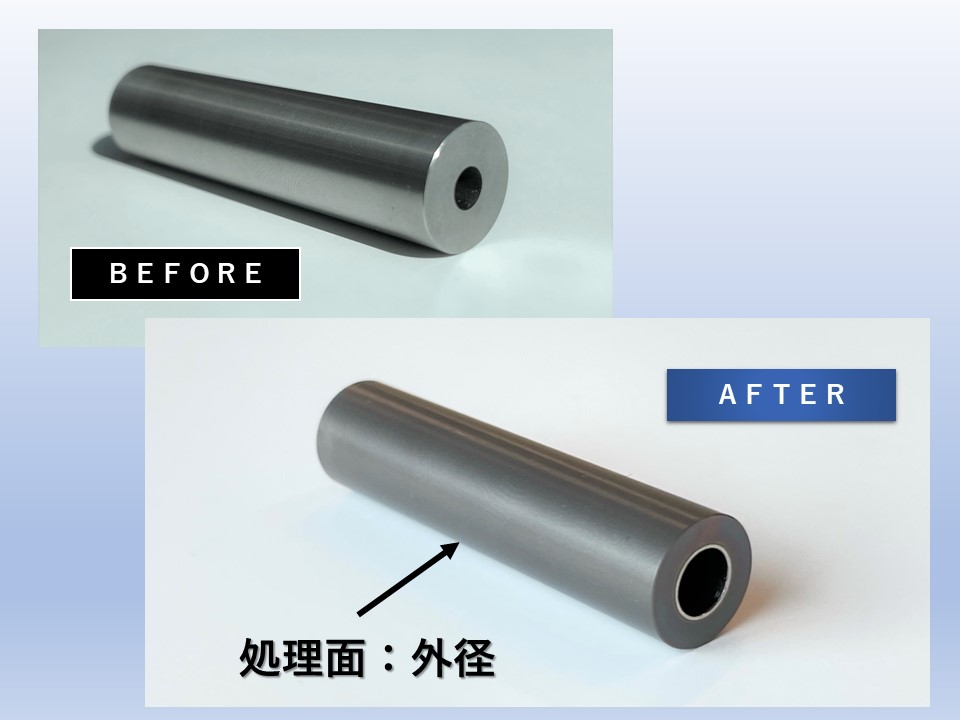

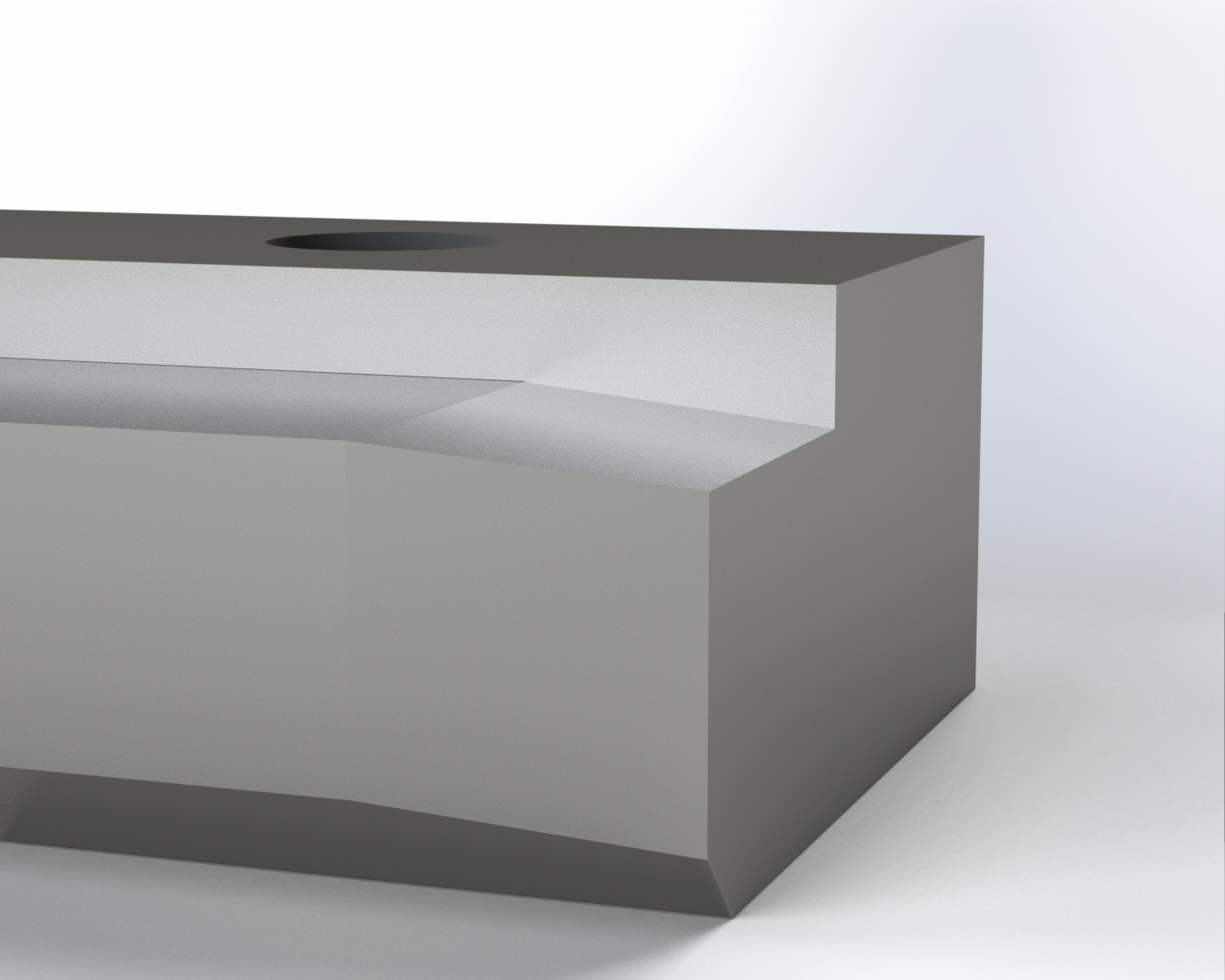

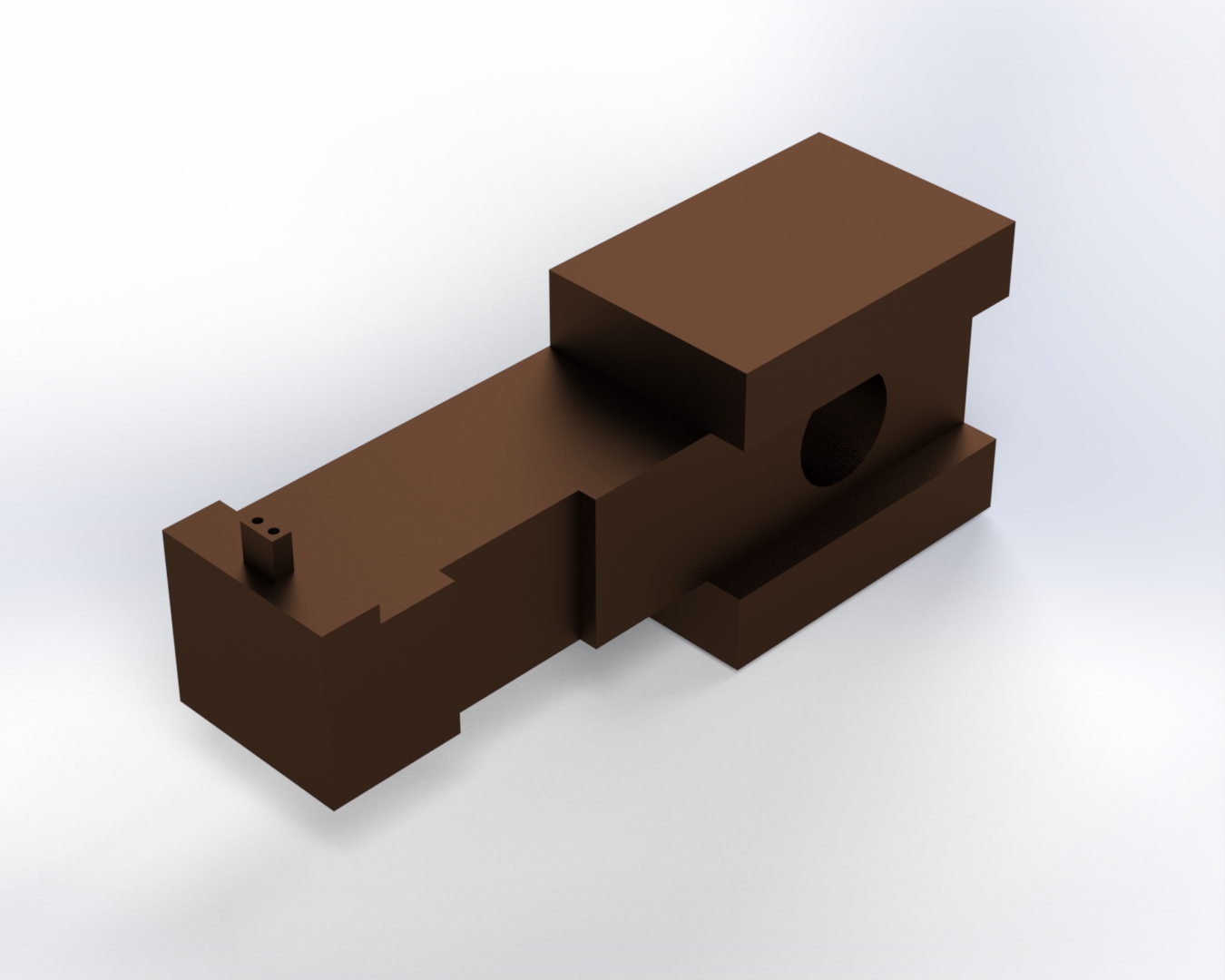

- 耐摩耗性強化の巻き芯

- 工具鋼

- 巻く

- 耐摩耗性

- 精密樹脂ノズル

- 樹脂、その他

- 吸着/排出

- 耐摩耗性

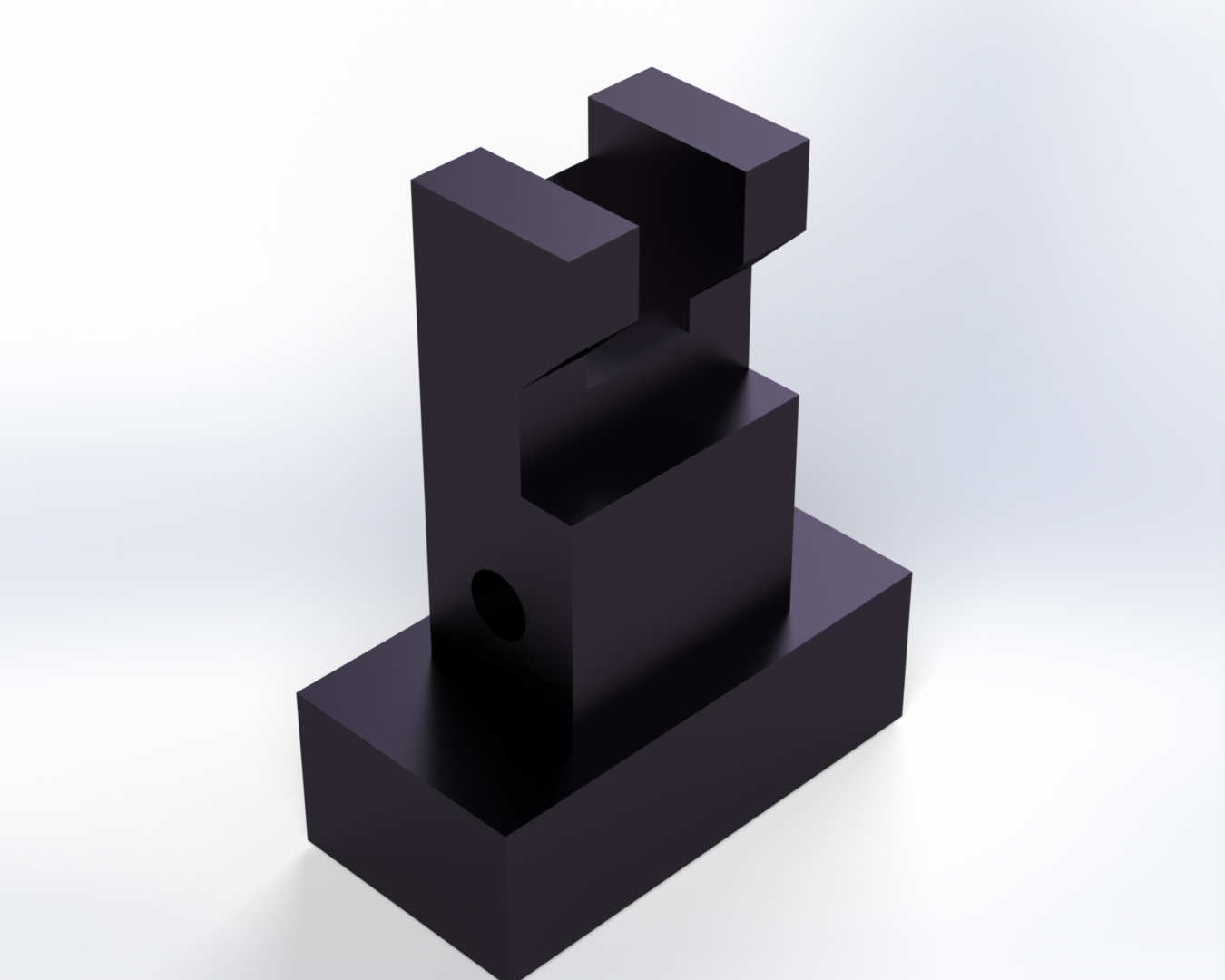

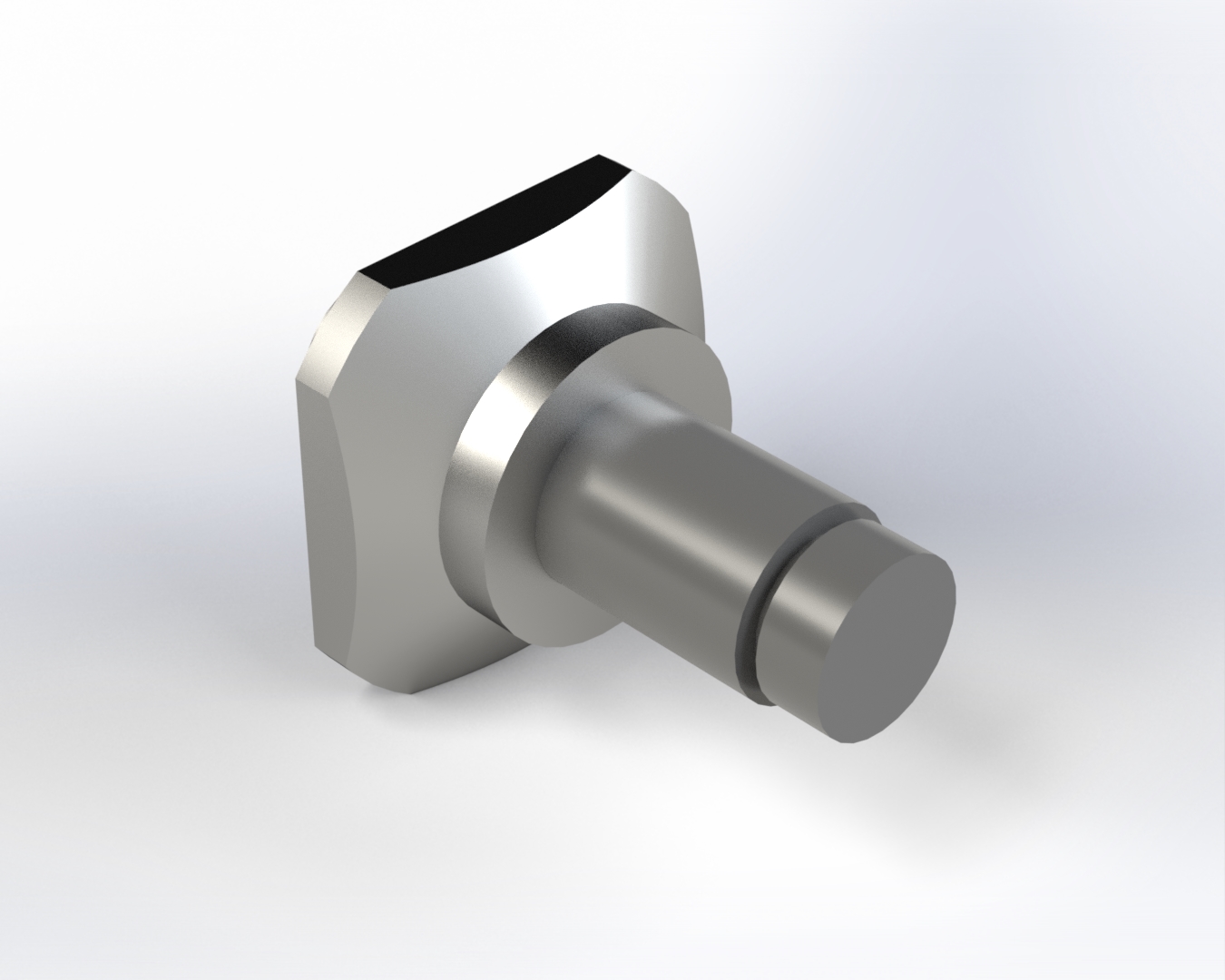

- 巻芯受け

- 工具鋼

- 巻く

- 耐摩耗性

- 耐食性

- 極薄ハイス鋼カッター

- 工具鋼

- 切る

- 耐摩耗性

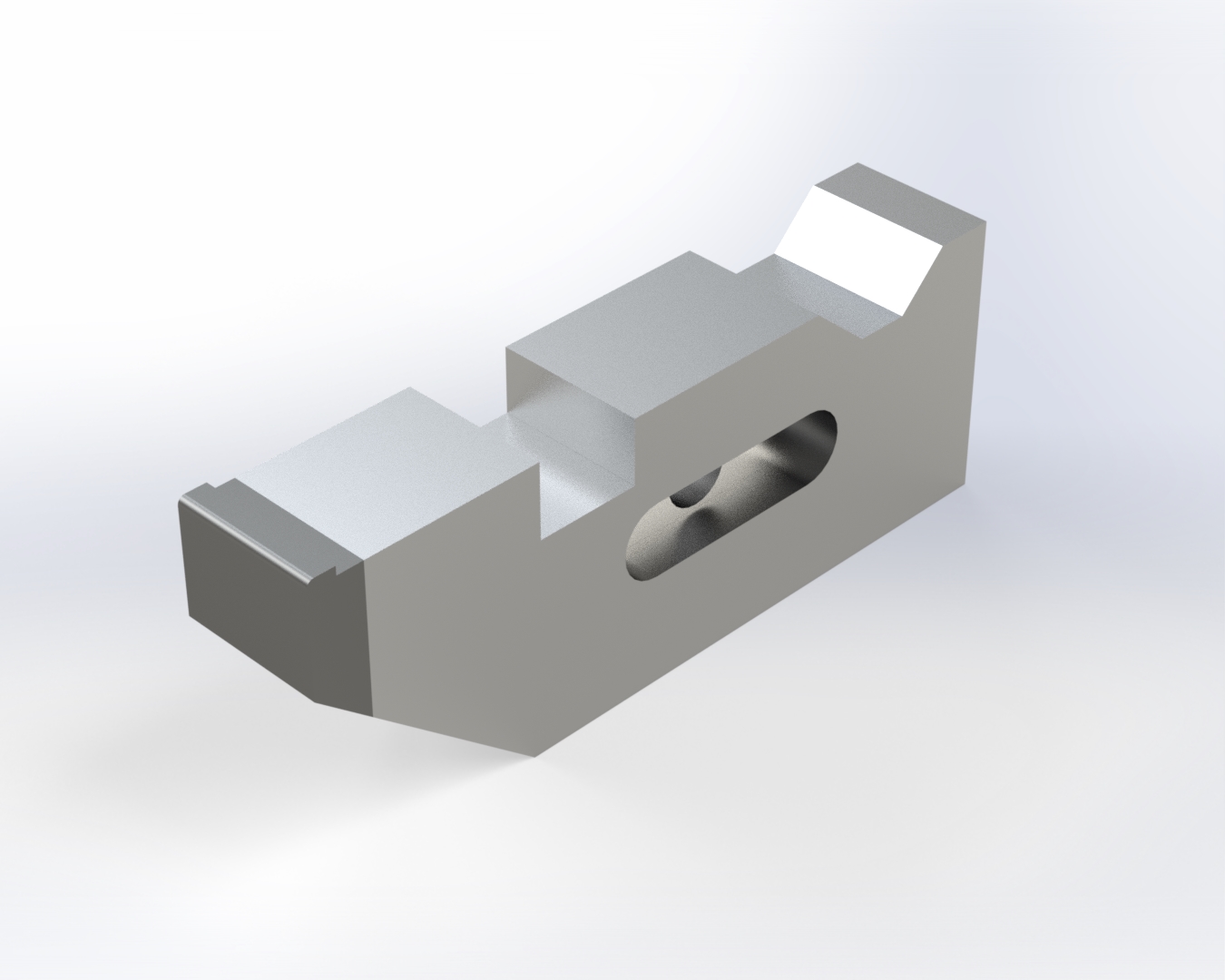

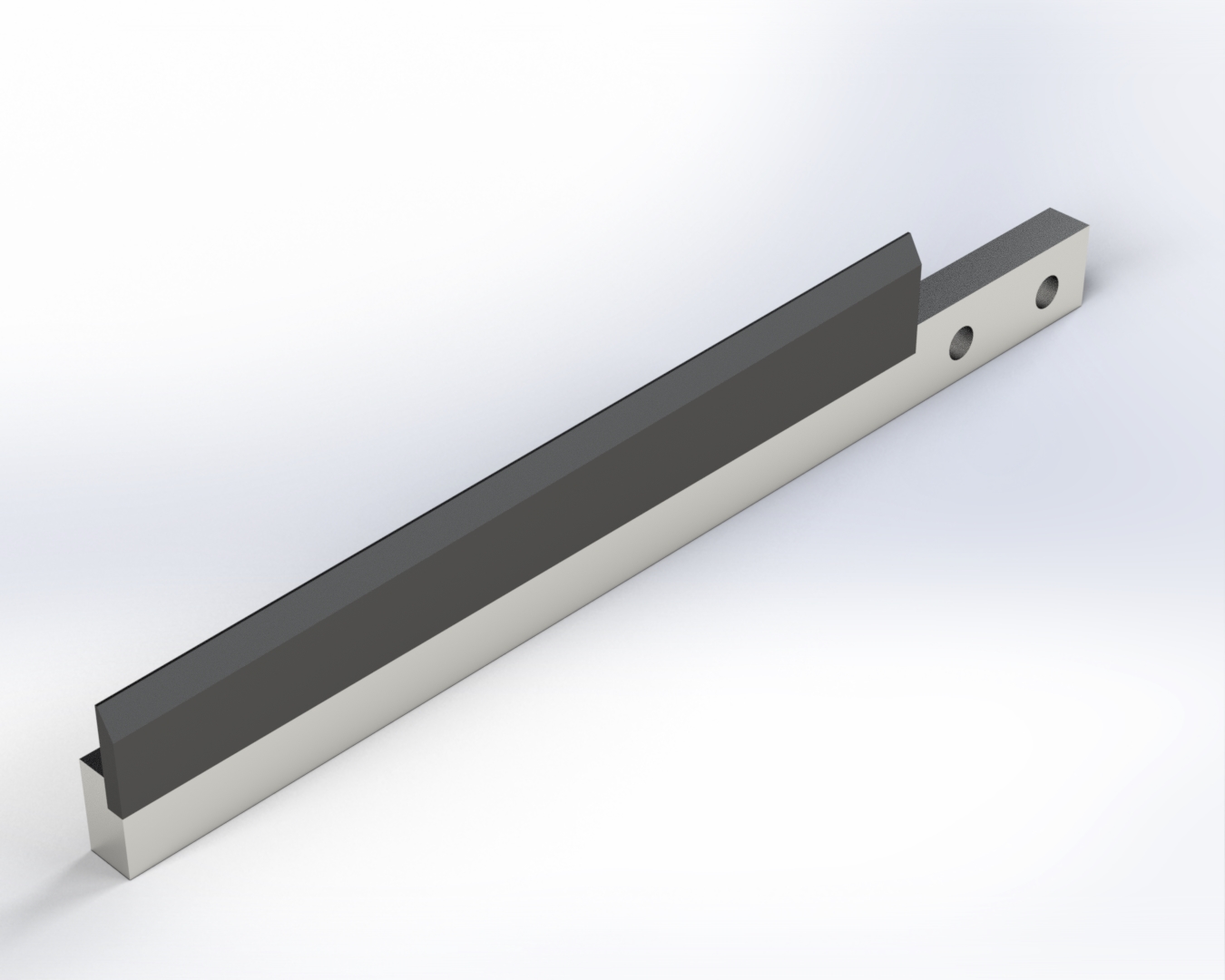

- 剛性を強化したクイル

- 工具鋼

- 超硬合金

- 押さえる

- 耐摩耗性

- 超硬ロー付けシュー

- 構造用鋼

- 超硬合金

- 押さえる

- 耐摩耗性

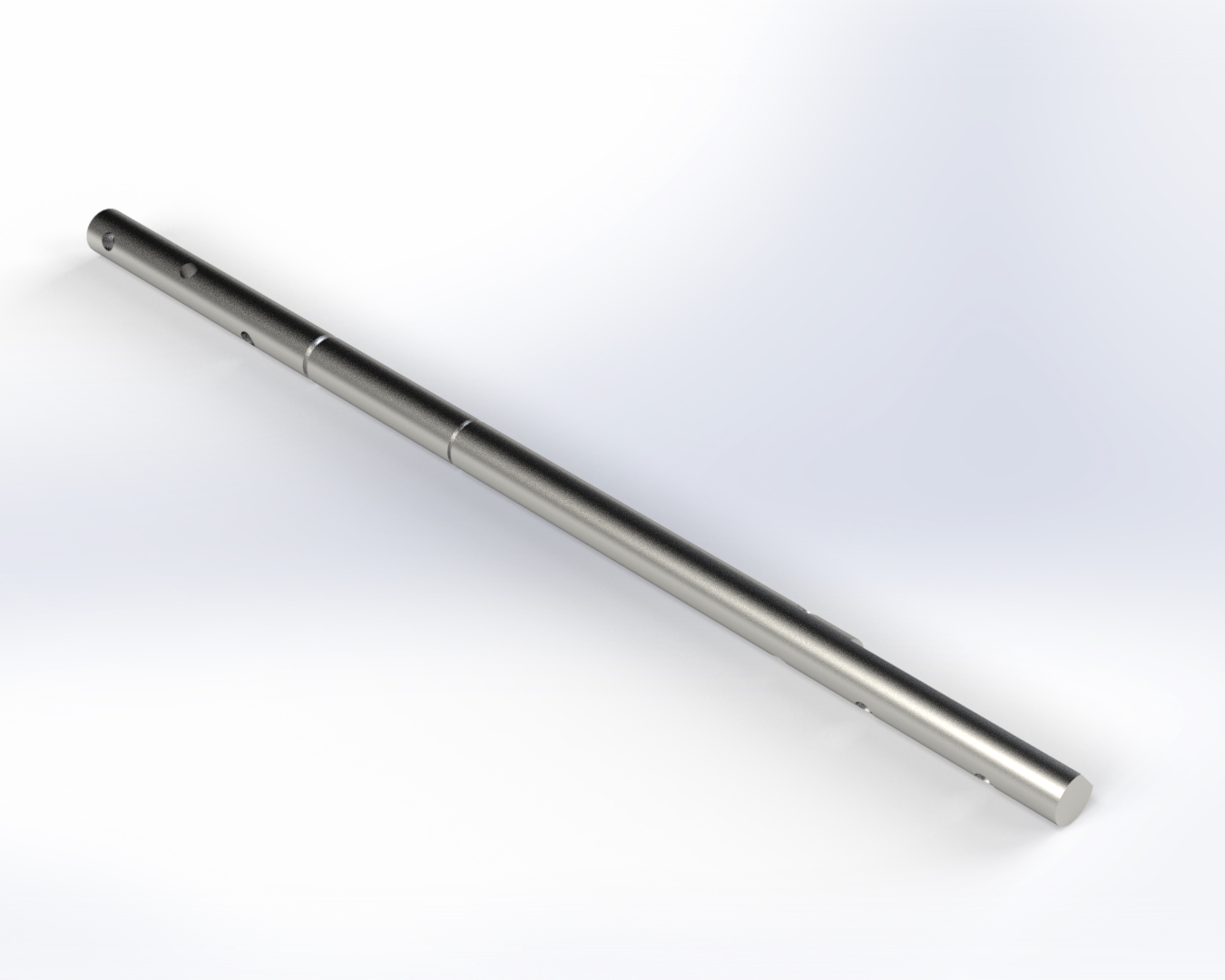

- 長尺の巻軸

- 構造用鋼

- 巻く

- 耐摩耗性

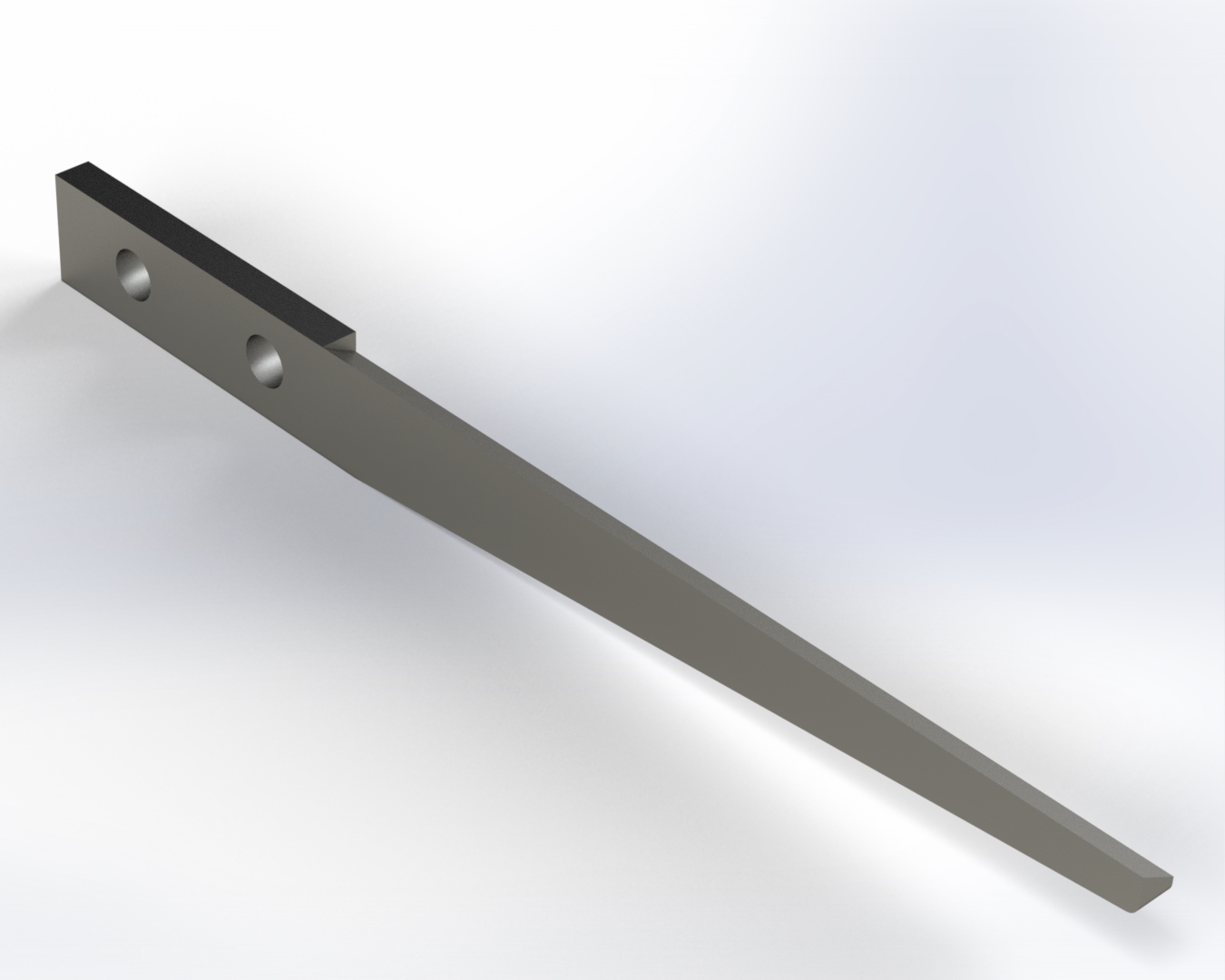

- スリット精度±2μmのカットパンチ

- 超硬合金

- 打ち抜く

- 耐摩耗性

- 非粘着性

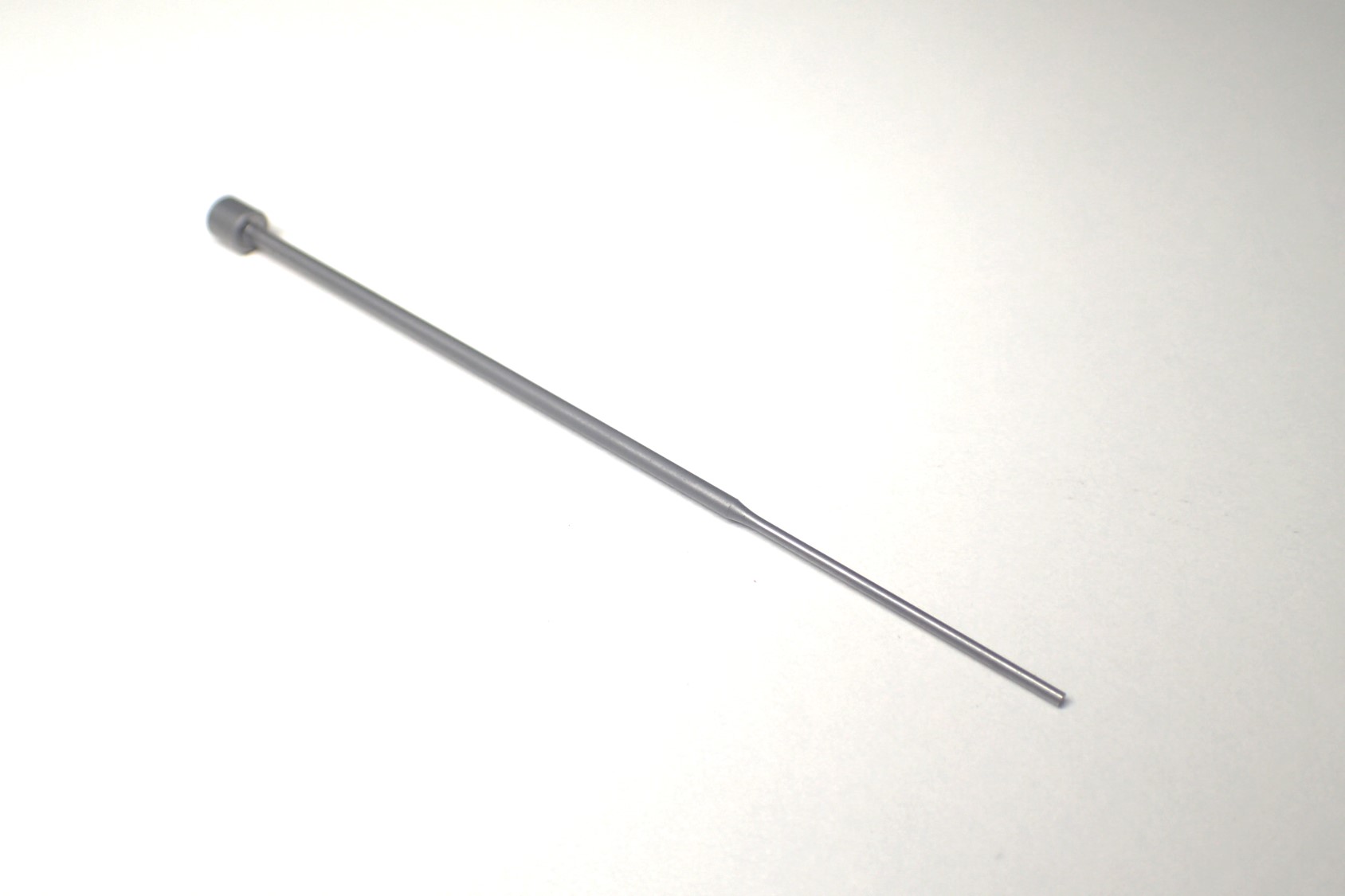

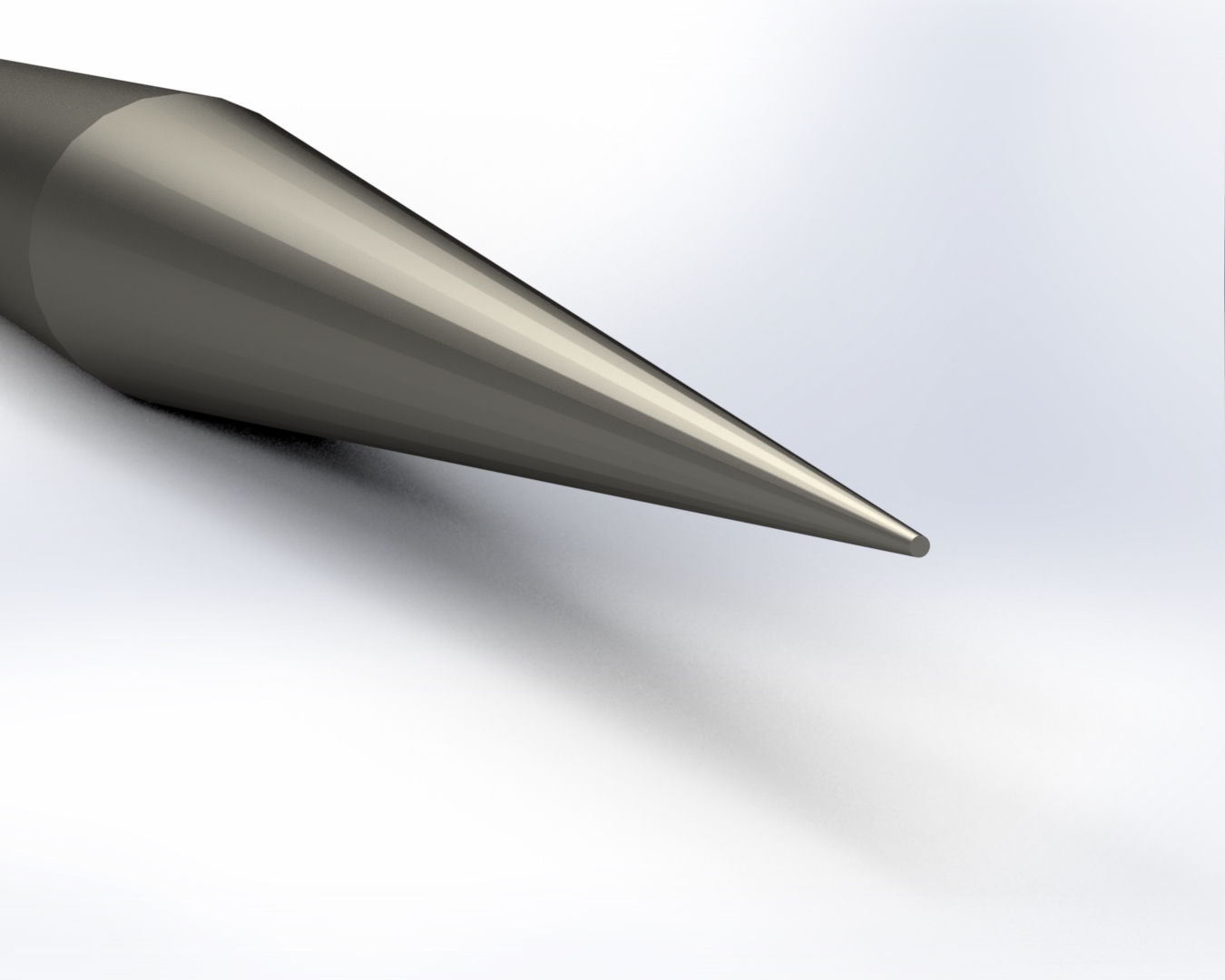

- SR0.01の精密塗布ピン

- 超硬合金

- 塗る

- 耐摩耗性

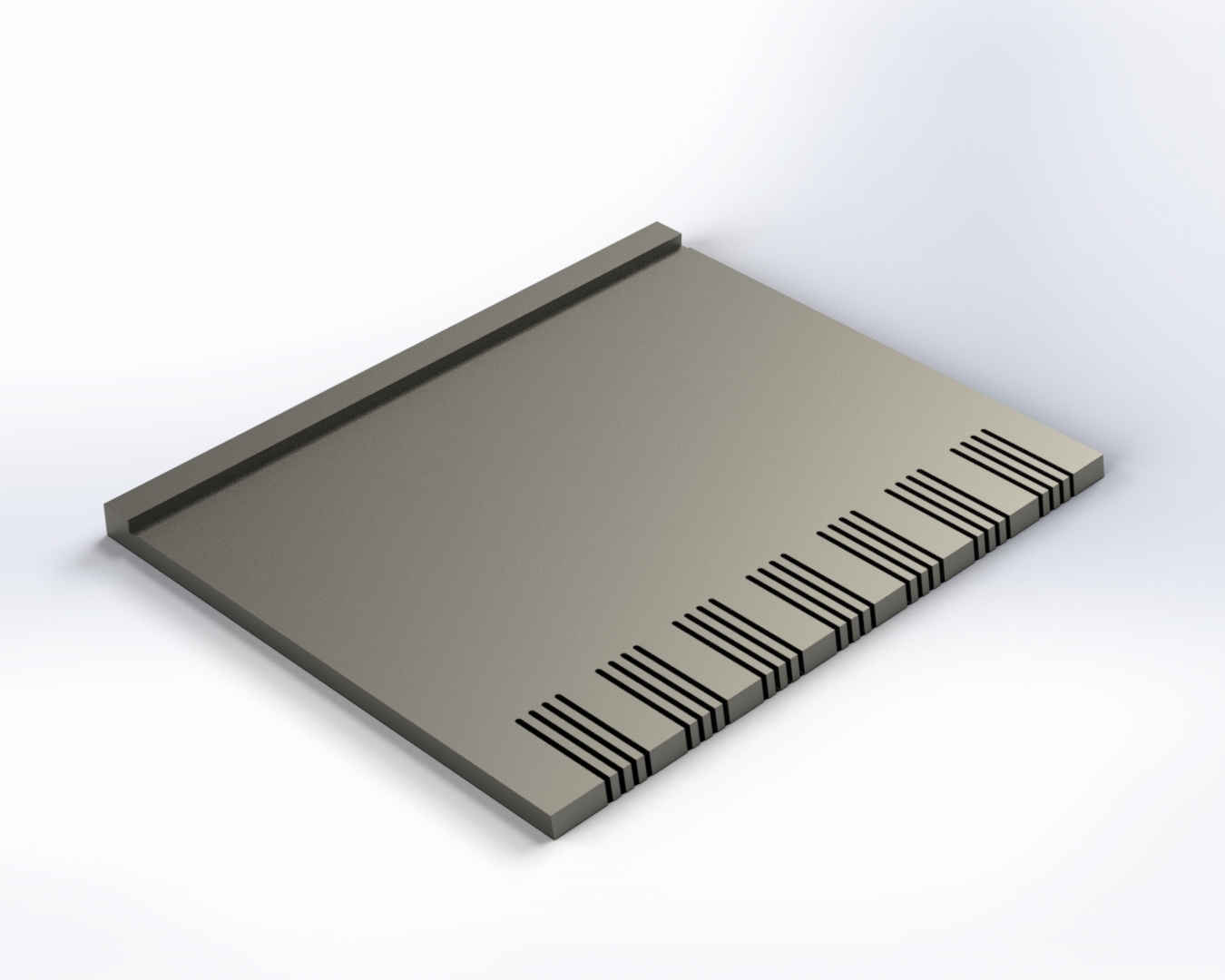

- 低摩擦シュート

- 超硬合金

- 送る

- 耐摩耗性

- 滑り特性

- 耐食性

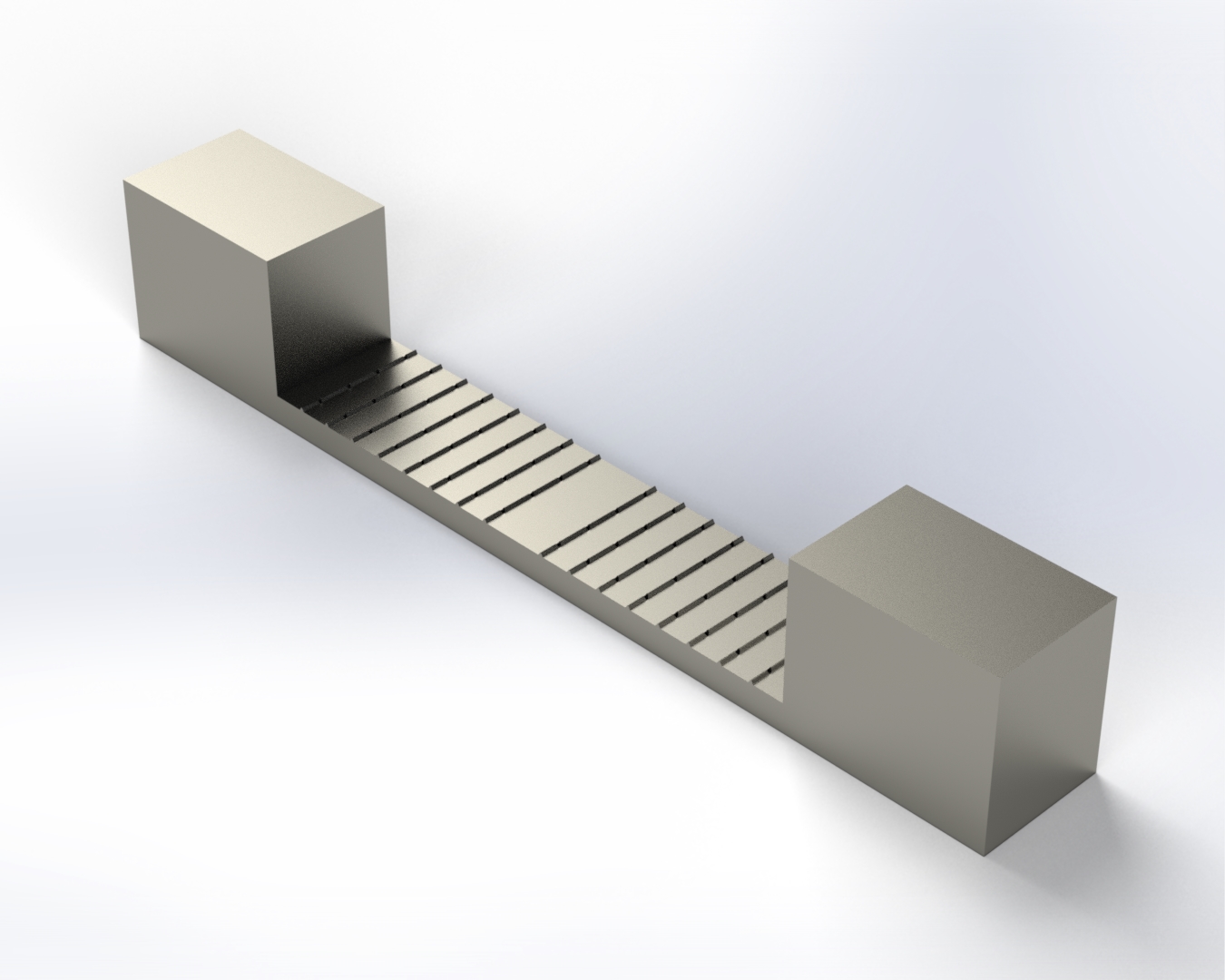

- 摩擦抵抗を2/3に抑えた 滑り性向上シュート

- 工具鋼

- 送る

- 耐摩耗性

- 滑り特性

- 振れ精度を高めた多段ピン

- 超硬合金

- 打ち抜く

- 耐摩耗性

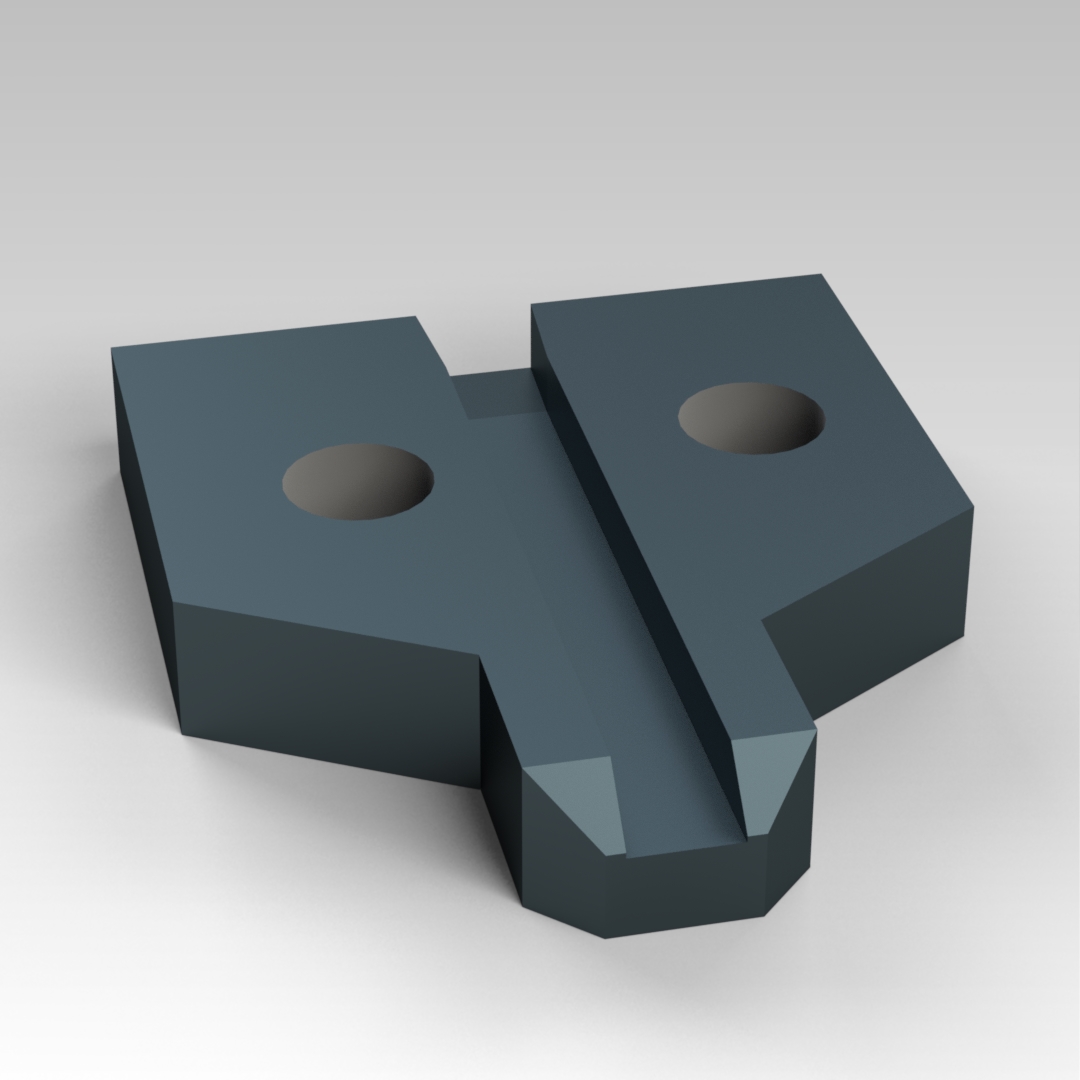

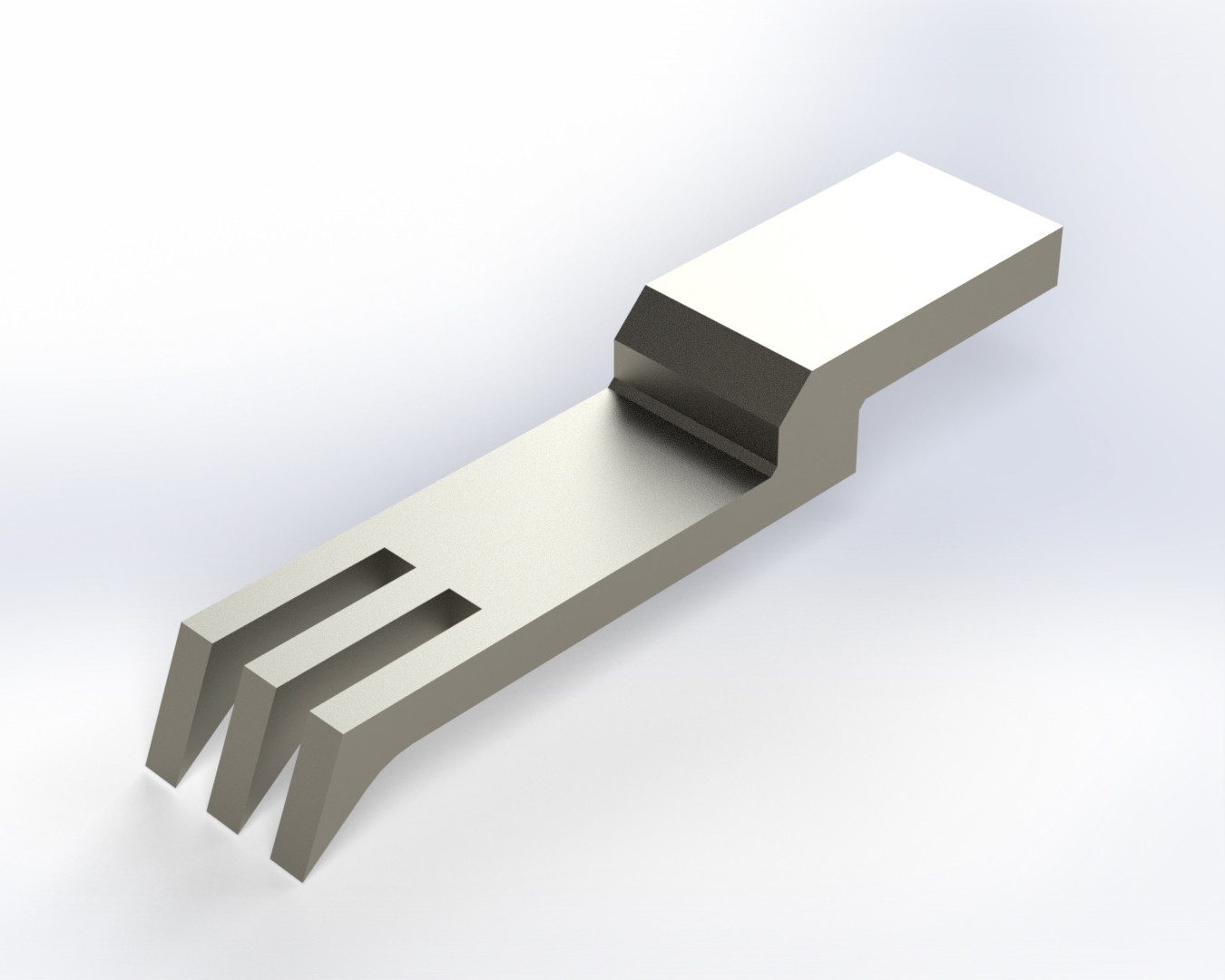

- 表面硬化を施したツメ

- ステンレス

- 掴む

- 耐摩耗性

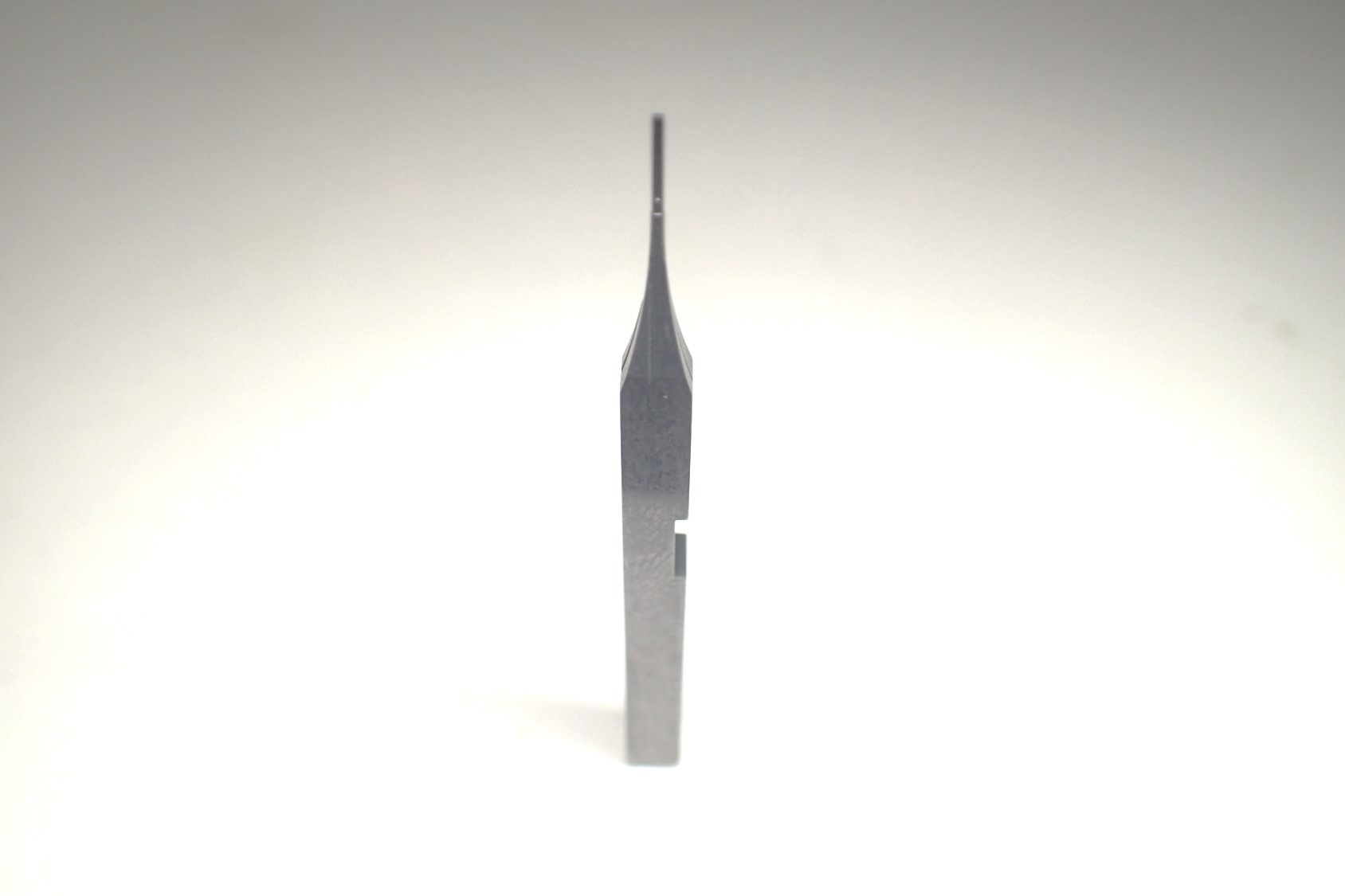

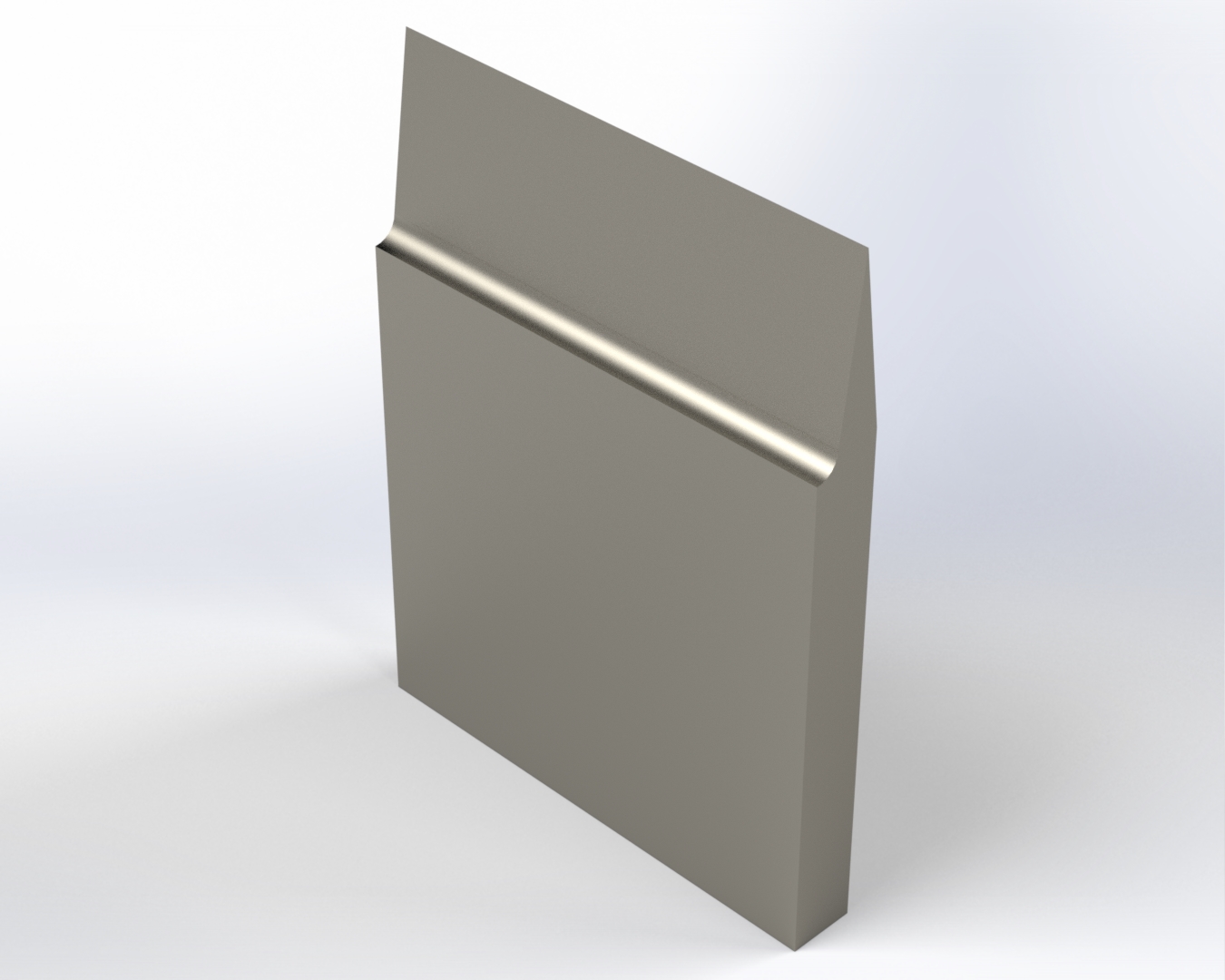

- 先端厚0.5mmの精密スキージ

- 工具鋼

- 塗る

- 耐摩耗性

- 窒化処理を採用してコストダウン達成!~ステンレスピンの耐久性向上~

- ステンレス

- その他

- 耐摩耗性

- HV1200超の表面硬化ノズル

- ステンレス

- 吸着/排出

- 耐摩耗性

- 微細形状の破壊試験ツール

- 超硬合金

- 測る

- 耐摩耗性

- 片当たりでも折れない強靭爪 ~マルエージング鋼とは~

- 構造用鋼

- 押さえる

- 耐摩耗性

- 低熱膨張

- 超硬ロー付けカッター

- 工具鋼

- 超硬合金

- 切る

- 耐摩耗性

- 磁性