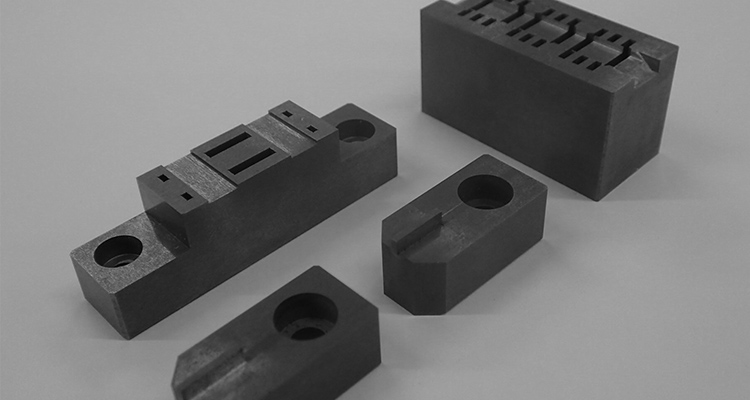

超硬合金

超硬合金はタングステンカーバイドの微粒子をコバルトやニッケルを結合材にして焼結させた材料です。精密加工に用いられる材料としては最も硬い部類に入ります。大まかな分類は下記の通りです。

<超硬合金の主な取り扱い材料>

| 分類 | CIS規格 | 特徴 | 用途 |

|---|---|---|---|

| 一般耐磨耗用 超硬合金 |

VM10~ VM60 |

耐磨耗性と靭性の バランスが良い |

ダイパンチ 粉末成型金型 |

| 超微粒子超硬 | VF10~ VF40 |

耐磨耗性に特化 シャープエッジ向き |

コネクタ向け金型 |

| 非磁性超硬 | NM40~ NM70 |

非磁性、耐食性 耐熱性など |

理化学機器 メカニカルシール |

| 放電加工対応 超硬合金 |

― | 放電加工時の腐食減少 加工変質が少ない |

ワイヤー放電 加工部品用 |

※CIS規格:超硬工具協会規格のこと

超硬合金はタングステンカーバイドの微粒子をコバルトやニッケルを結合材にして焼結させた材料で、精密加工に用いられる材料としては最も硬い部類に入ります。精密に加工しやすい金属であり、硬度の高さから耐摩耗性や強度を目的に重宝する材料です。

超硬材料はいくつか区分けがありますが、一般耐磨耗用超硬が最も汎用的に使われ、耐磨耗性と靭性のバランスが優れています。粒子の細かい超微粒子超硬はHRA90を超えて耐磨耗性に優れ、カッターなどの刃先に使用されます。ただし衝撃には弱く、割れやチッピングに注意が必要です。

超硬は結合材にコバルトが良く使われ磁性を持ちますが、設備や用途によっては磁性が悪さしてしまいます。非磁性を求める場合にニッケルベースの結合材の材料を用いると非磁性となります。

超硬合金は粉末冶金と呼ばれる方法で材料が作られますが、一般鋼材のように購入した材料から削り出すのでは高価な材料が無駄になってしまうため、あらかじめある程度成型した上で焼き固めてから精密加工しています。超硬は高硬度で刃物で加工が難しいため研削加工か放電加工に頼りますが、放電はクラックが生じたり異常放電等で加工時に変質するリスクがあります。放電加工対応材料を選定すると、特定の形状では安定した精密加工が可能となる場合があります。

タングステンが貴金属なので材料費は高価になりますが、寿命は鋼材と比較にならないほど伸びることもしばしば。コストダウンの為には、必要部だけに部品を分割することや、ワークと摺動したり打撃したりする部分のみ超硬化する接着やロー付けの設計が効果的です。

関連製作事例

上記コンテンツと関連する製作事例がご覧頂けます。

部品の機能向上や用途に合った設計のヒントなど、熱処理や表面処理など様々な視点からアイデアをまとめています。設計のヒントにご活用ください。

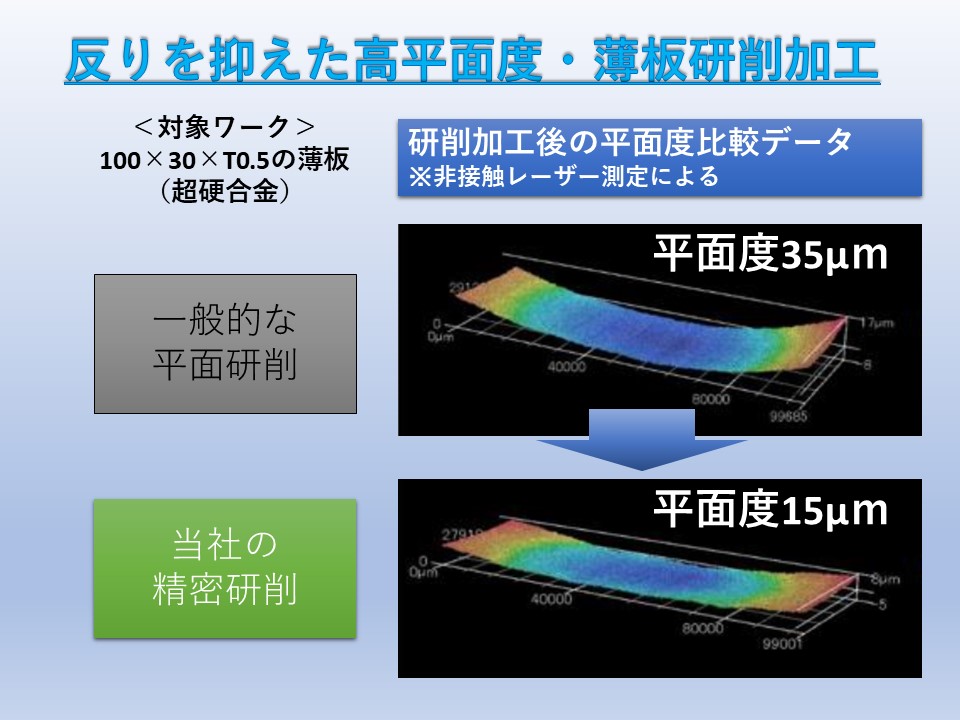

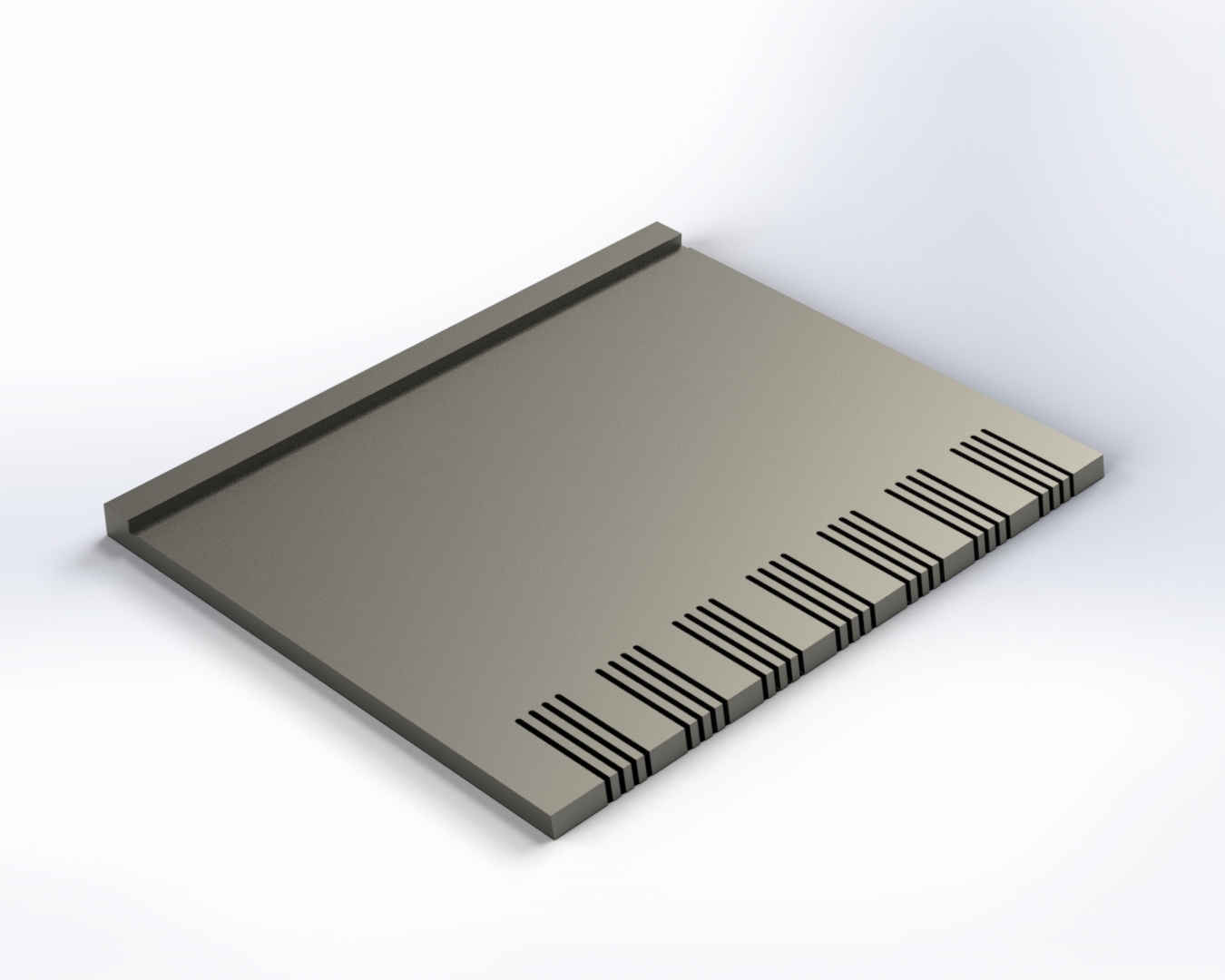

- 反りを抑えた高平面度・薄板研削加工

- 超硬合金

- 測る

- その他

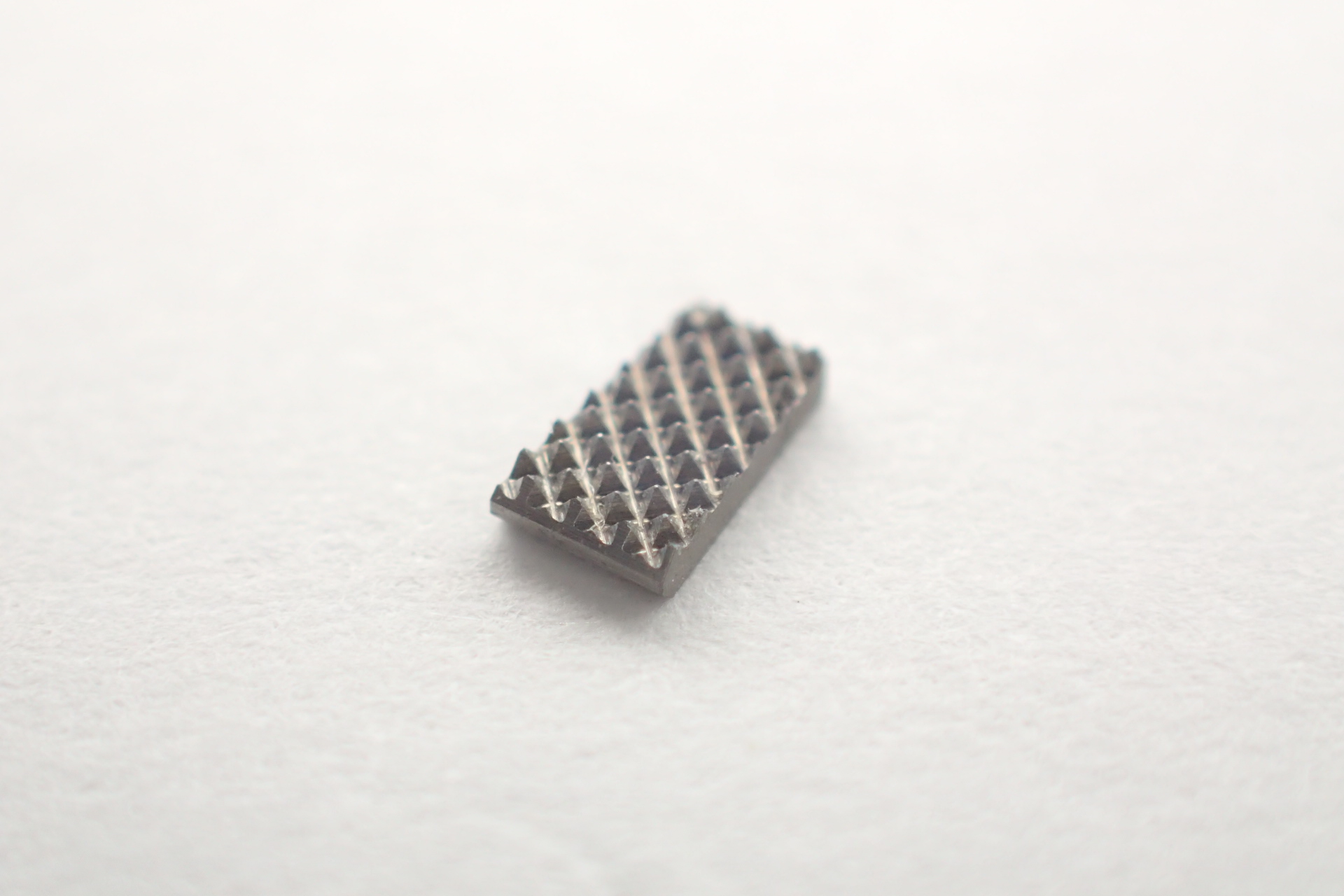

- 全長わずか3㎜!微細ローレット部品

- 超硬合金

- 掴む

- 接合する

- 耐摩耗性

- ワイヤー放電加工で雪の結晶(おもちゃ)

- 超硬合金

- その他

- 星形プレスパンチ(カキアゲ加工)

- 超硬合金

- 打ち抜く

- その他

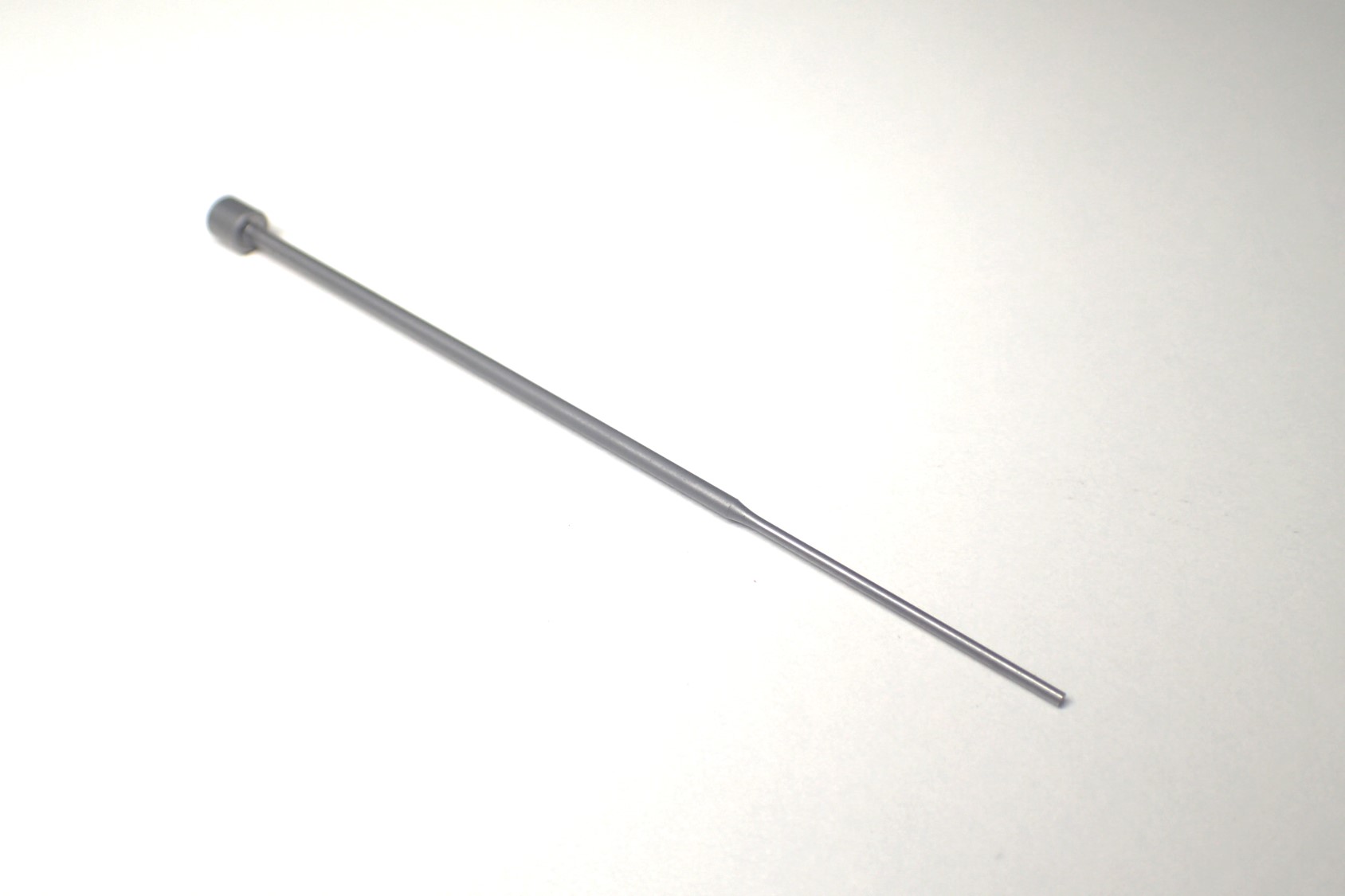

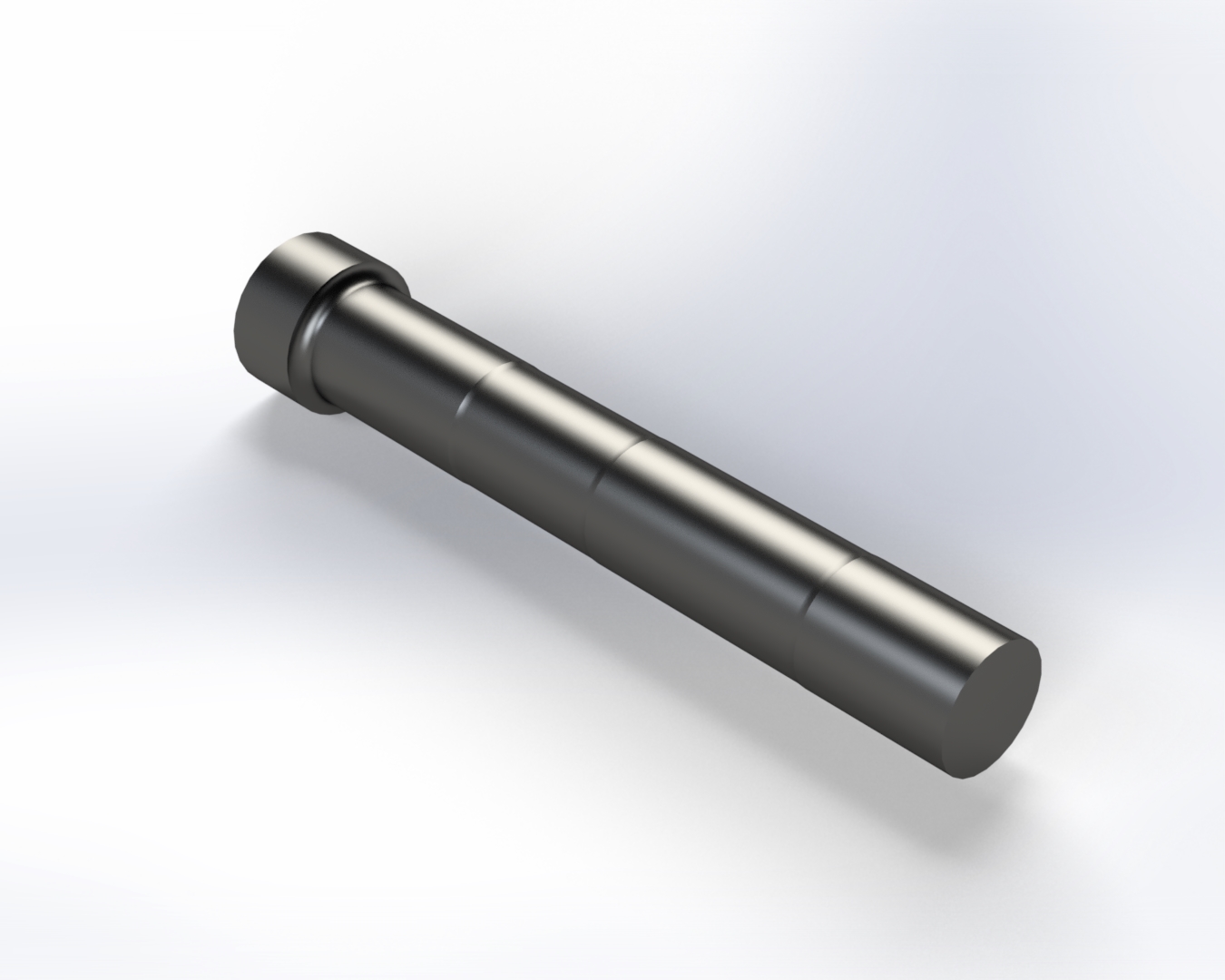

- 超硬エジェクターピン

- 超硬合金

- 成型する

- 耐摩耗性

- φ0.06超小径ノズル

- 超硬合金

- 吸着/排出

- 耐摩耗性

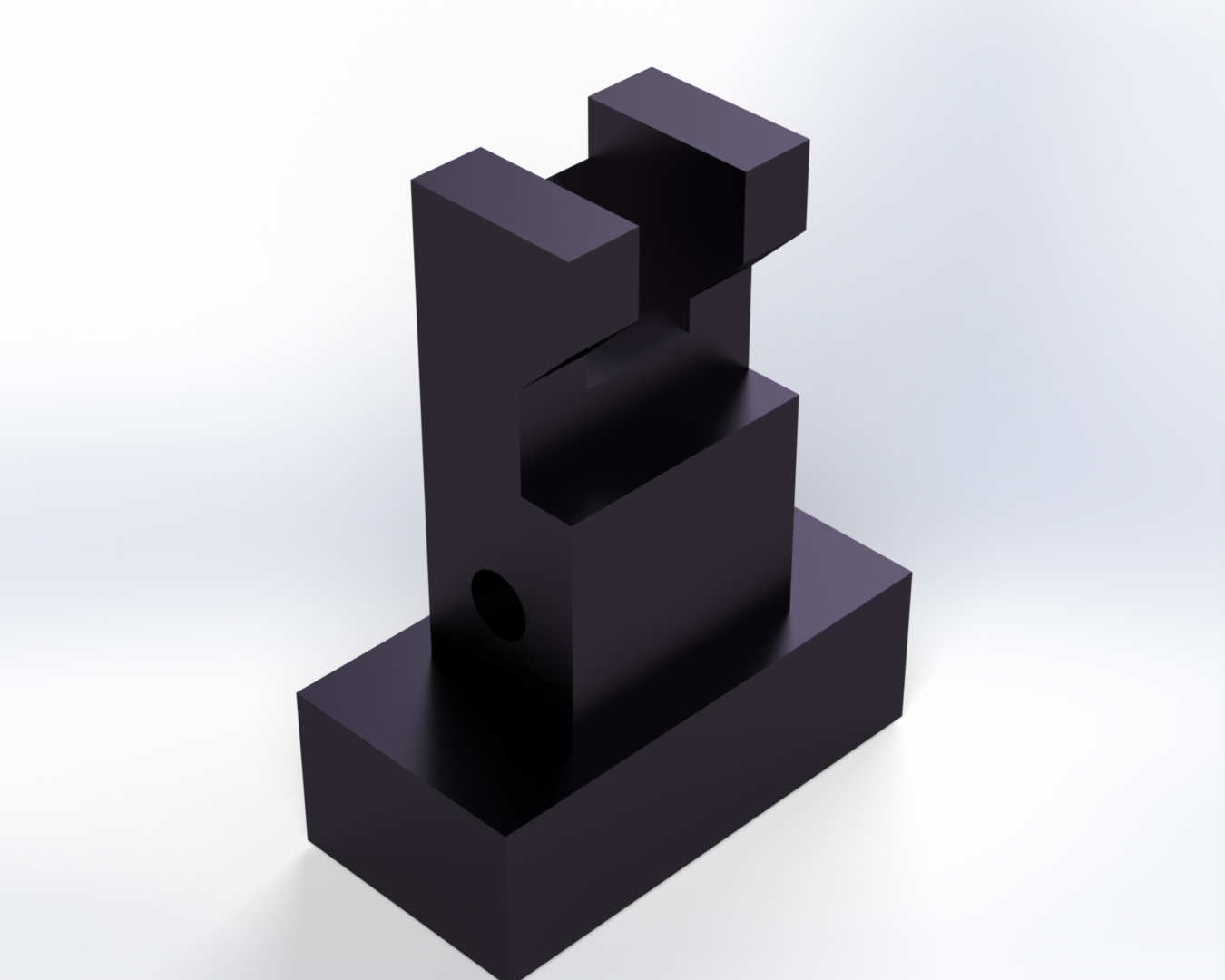

- 微細凹凸形状加工

- 超硬合金

- 押さえる

- 耐摩耗性

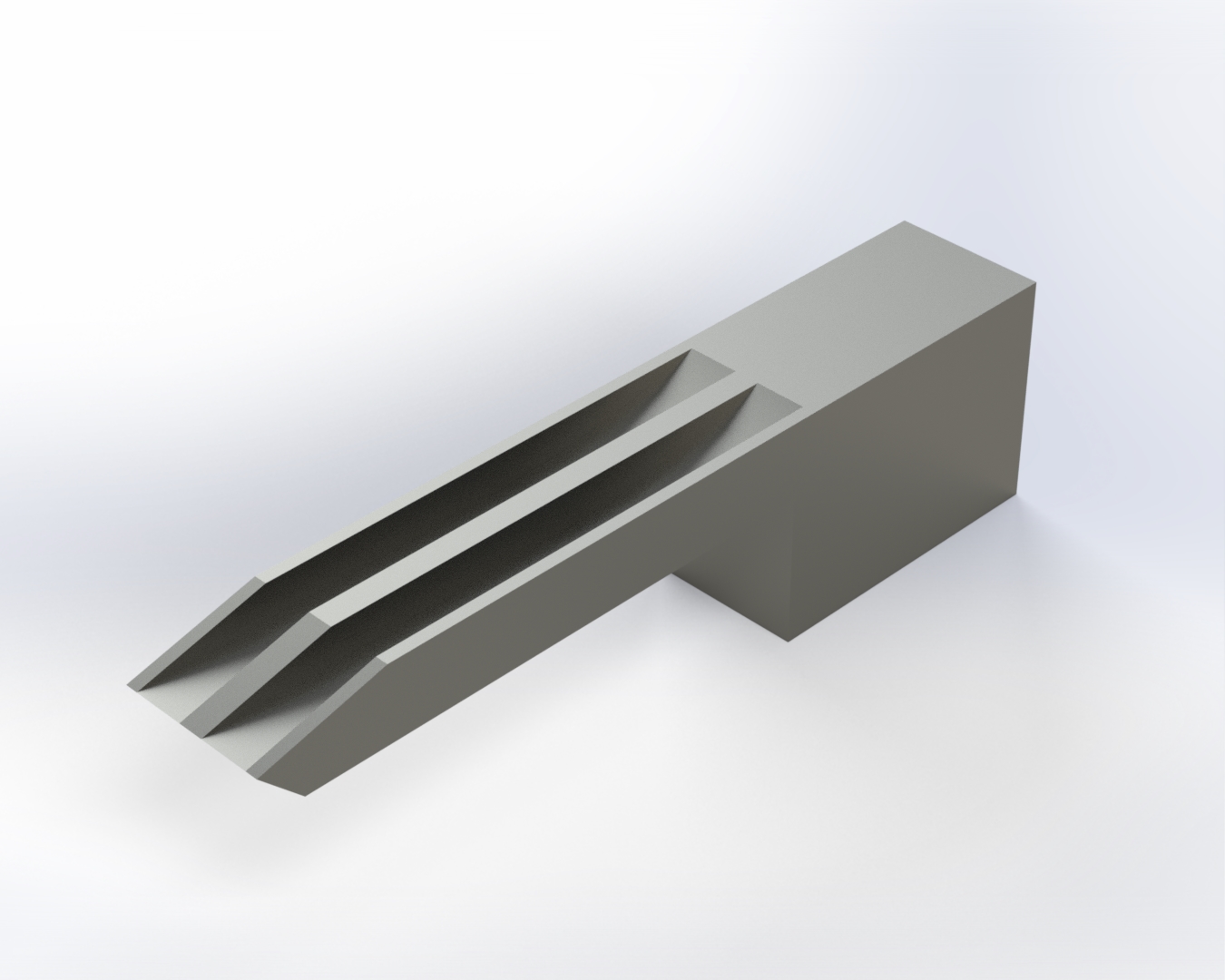

- 超硬ロングカッター

- 超硬合金

- 切る

- 耐摩耗性

- 先端幅0.1の超微細カッター

- 超硬合金

- 切る

- 耐摩耗性

- 円筒形状カッター

- 超硬合金

- 切る

- 耐食性

- 磁性

- 幅0.4の薄肉カッター

- 超硬合金

- 切る

- 耐摩耗性

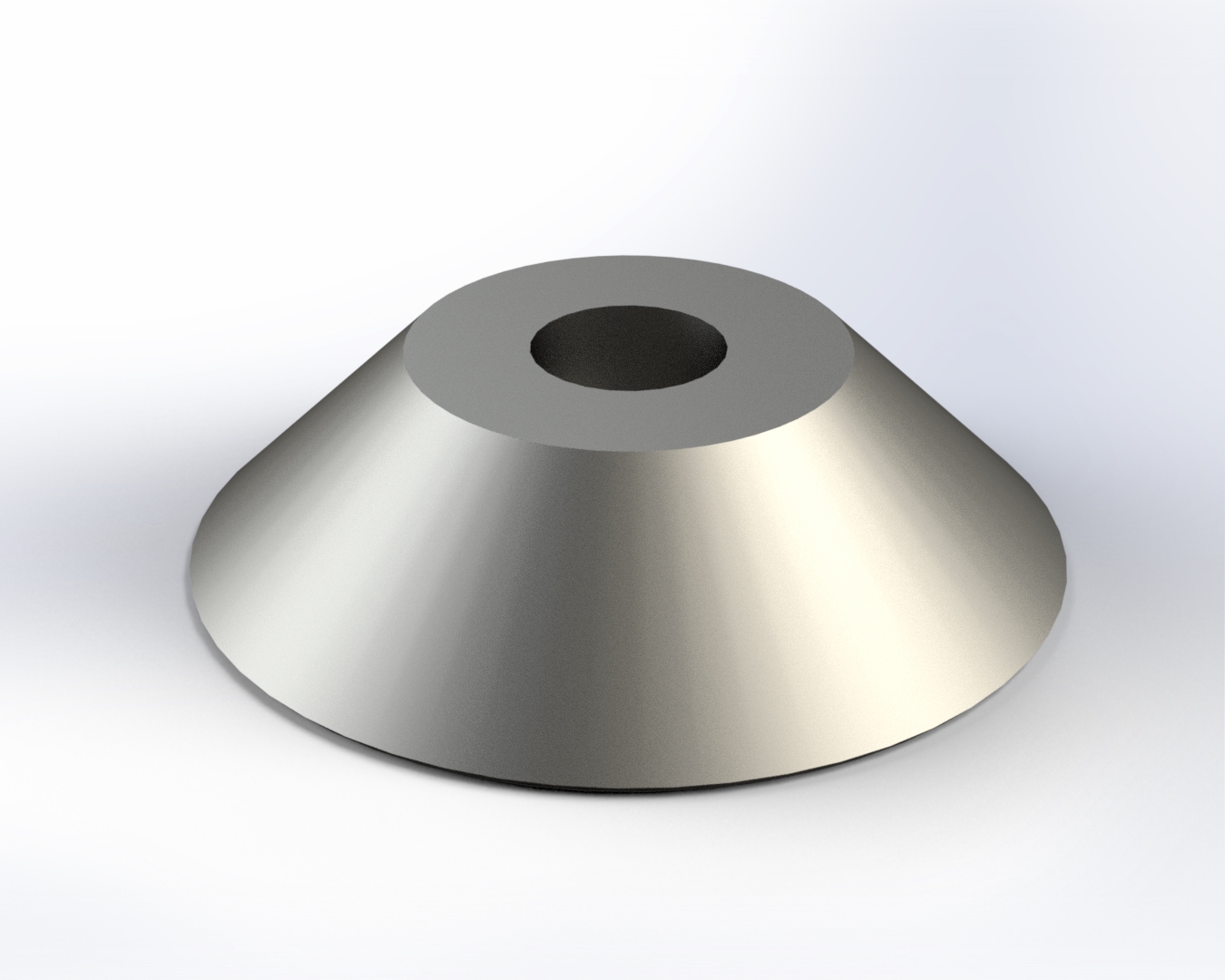

- 超硬丸カッター

- 超硬合金

- 切る

- 耐摩耗性

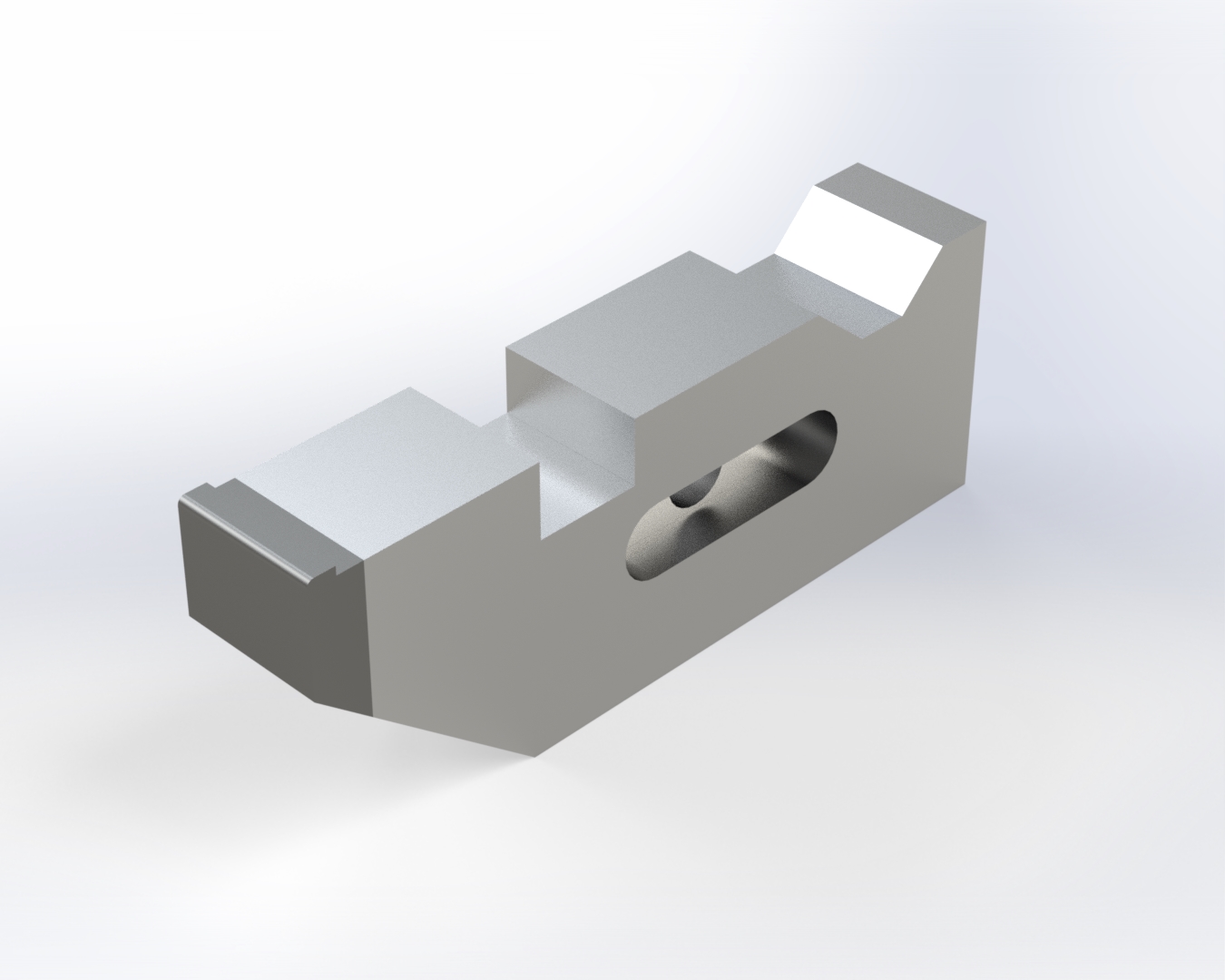

- 平行度5μmクランパー

- 超硬合金

- 押さえる

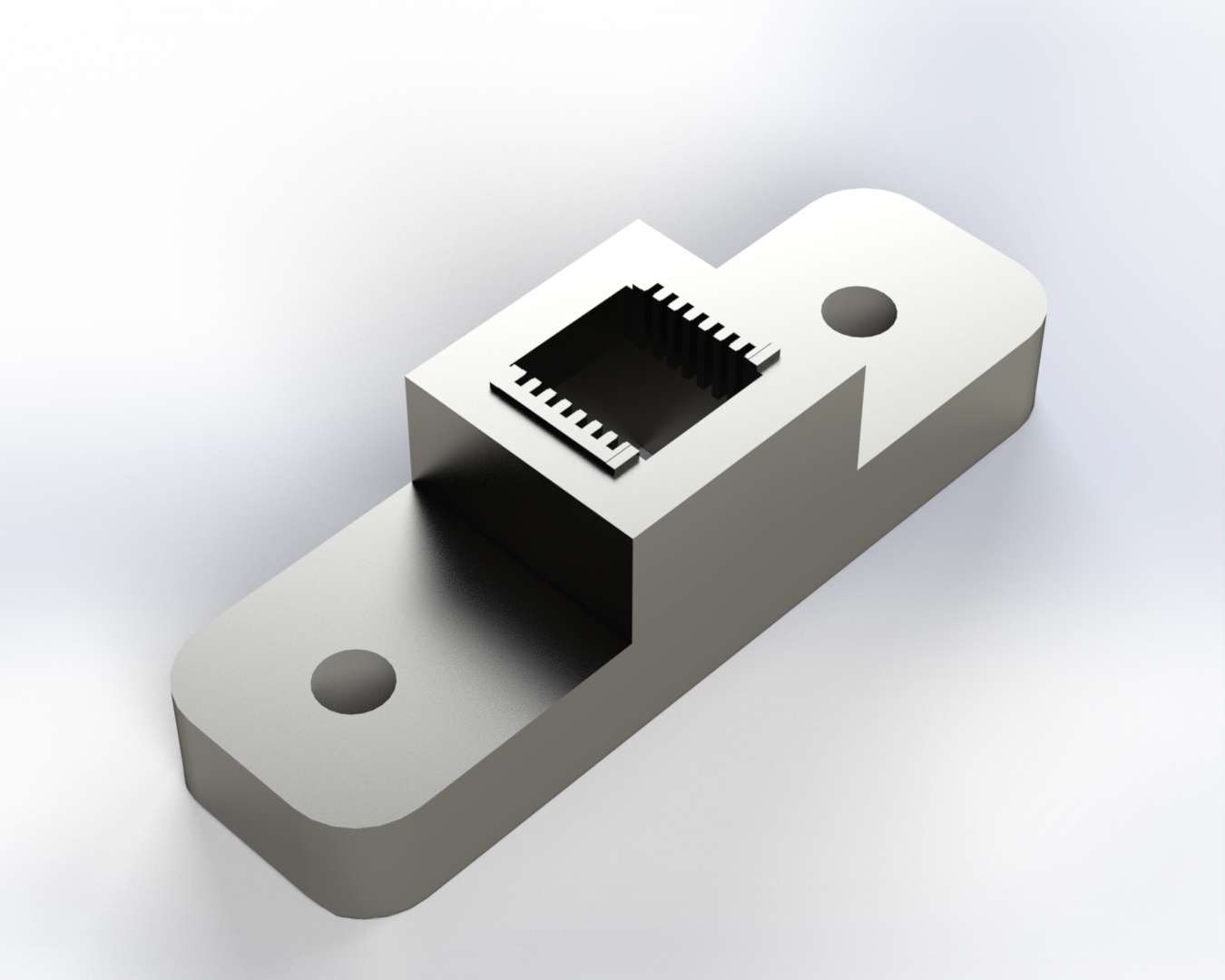

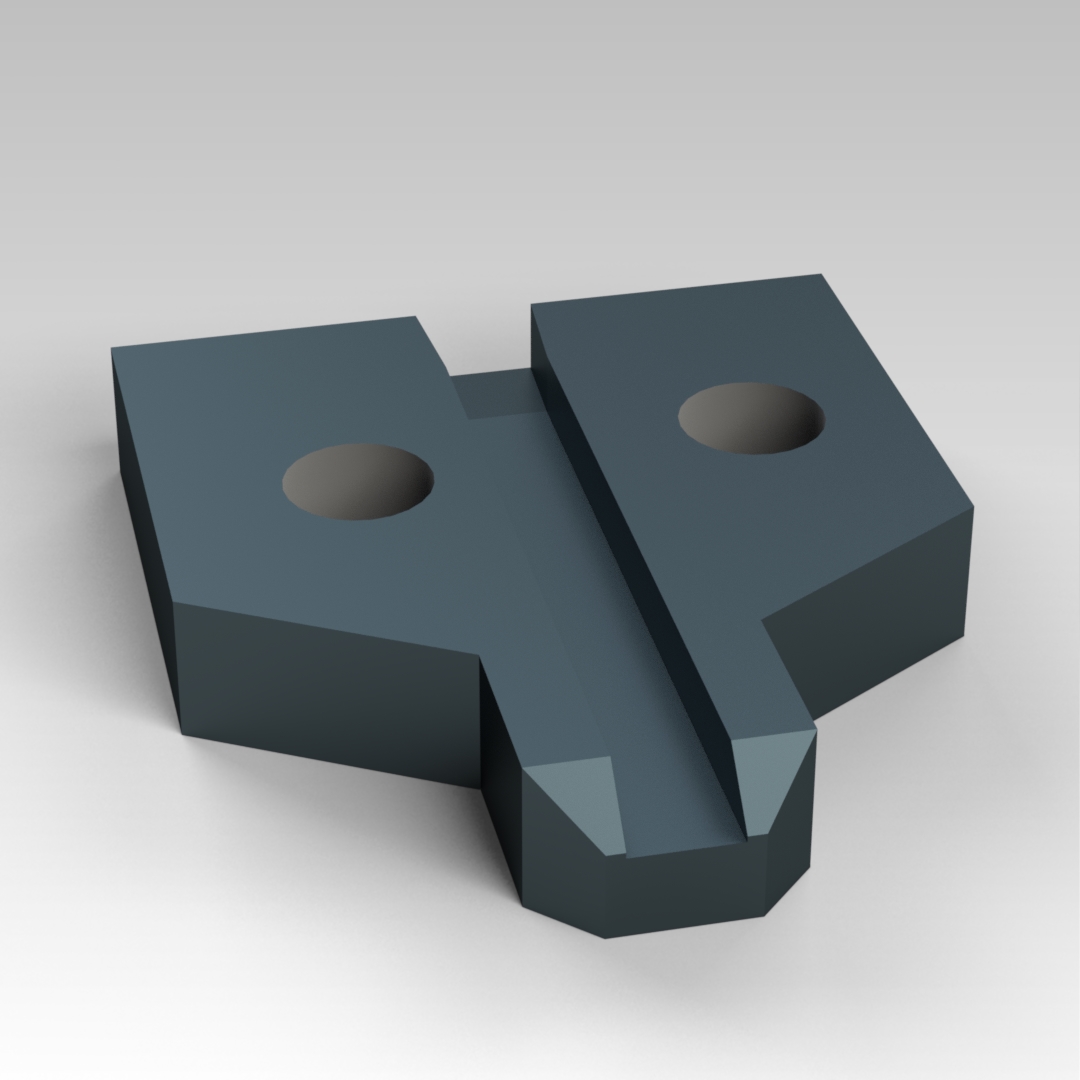

- 高精度カットダイ

- 超硬合金

- 打ち抜く

- 耐摩耗性

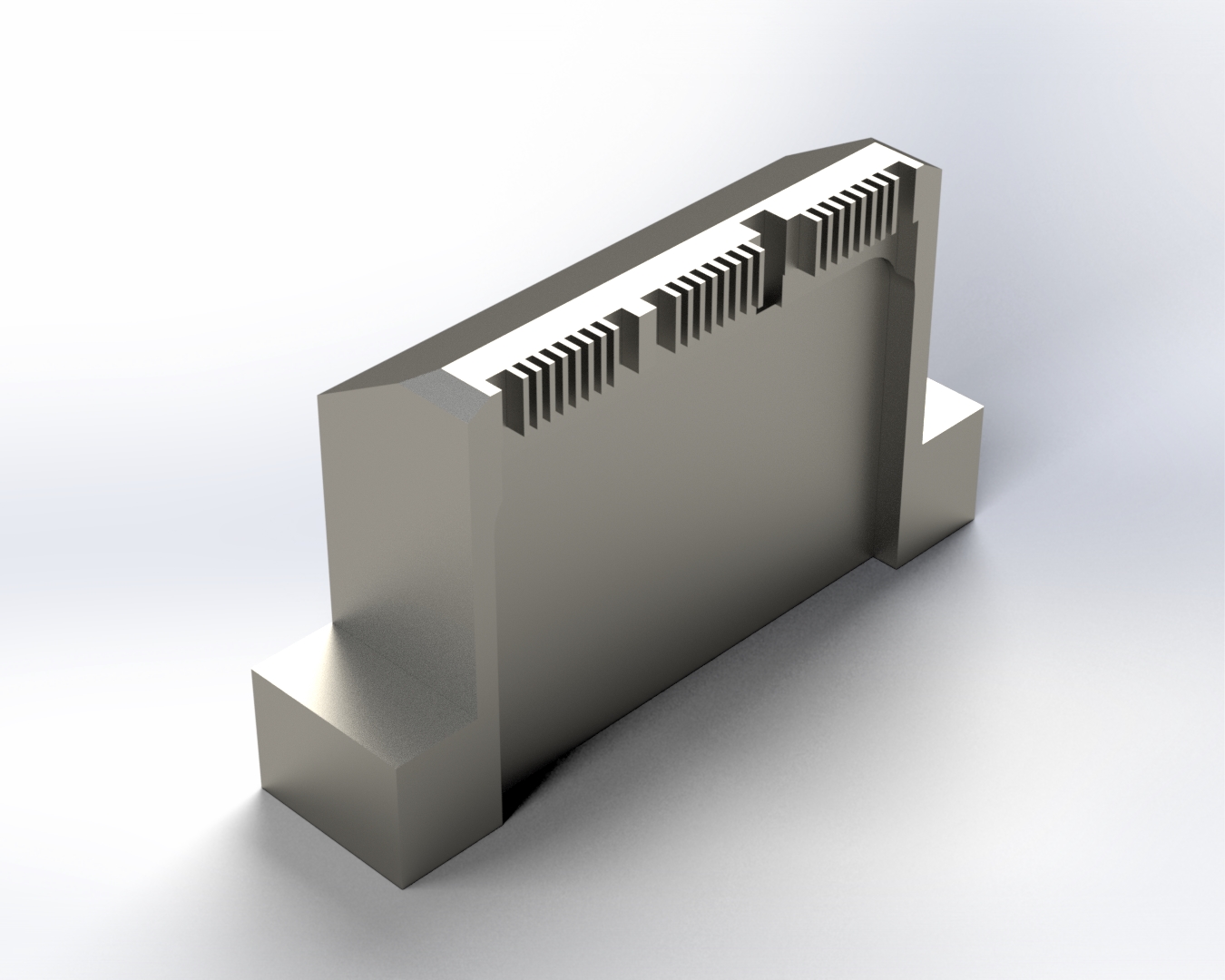

- 高精度タイバーカットダイ

- 超硬合金

- 打ち抜く

- 耐摩耗性

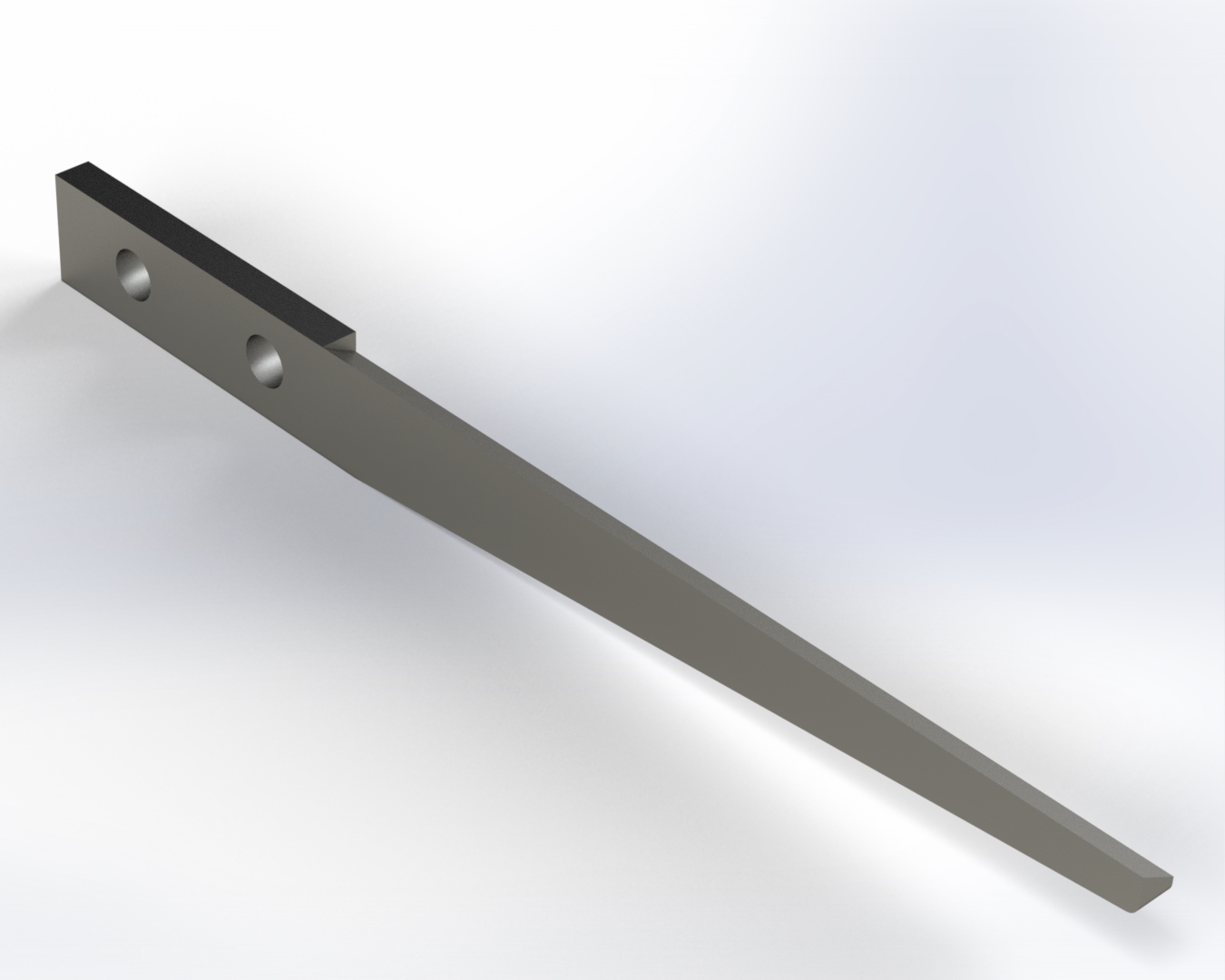

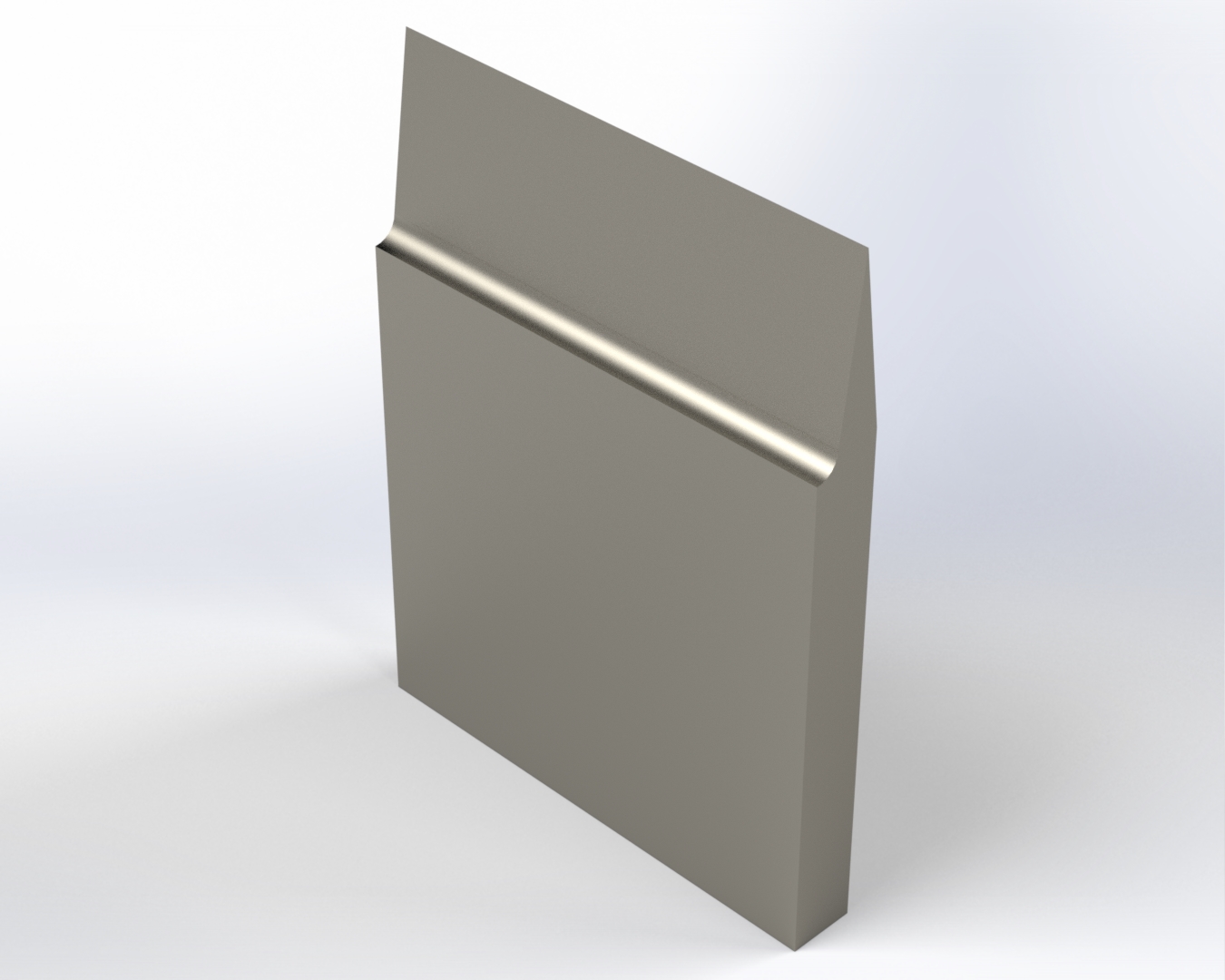

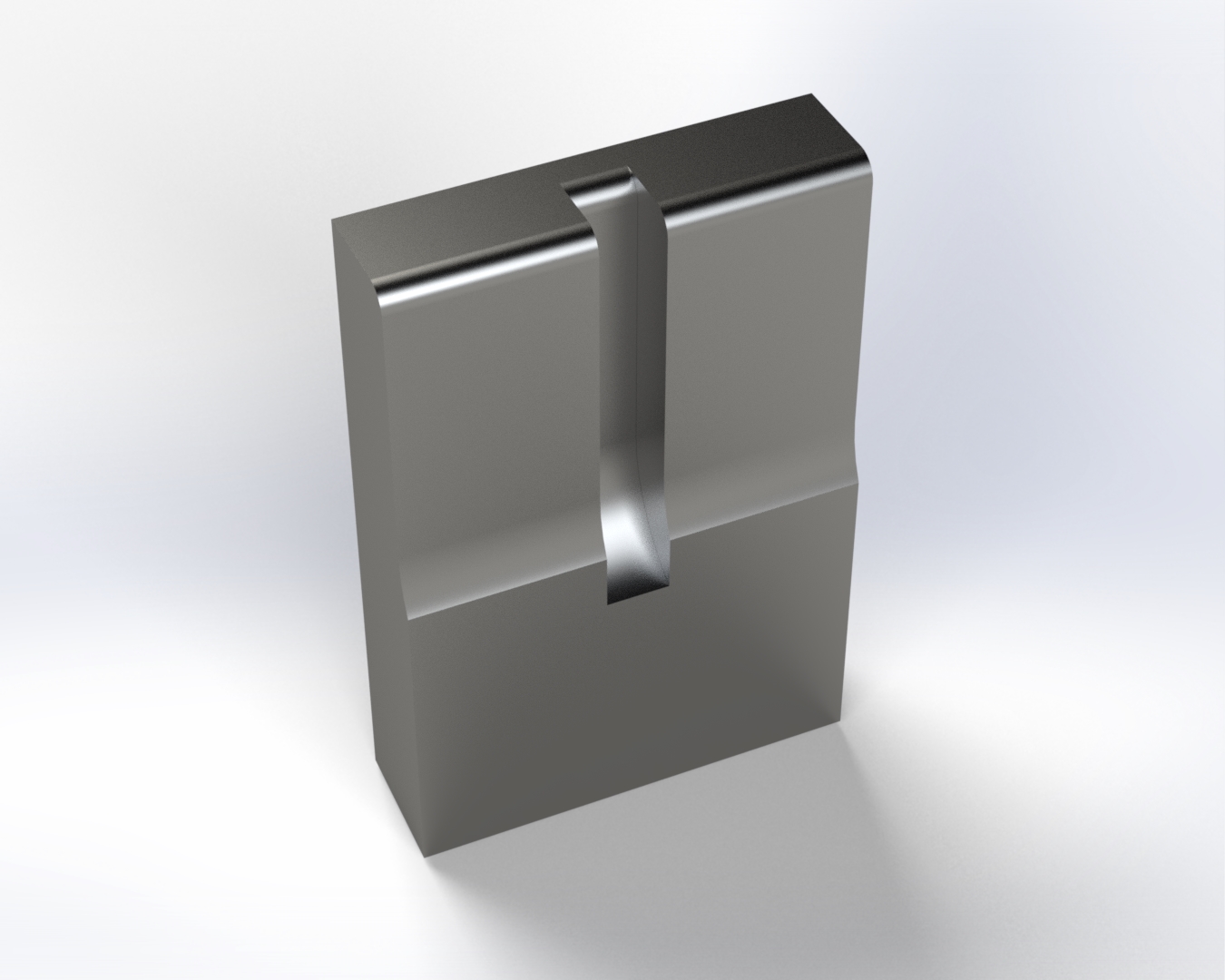

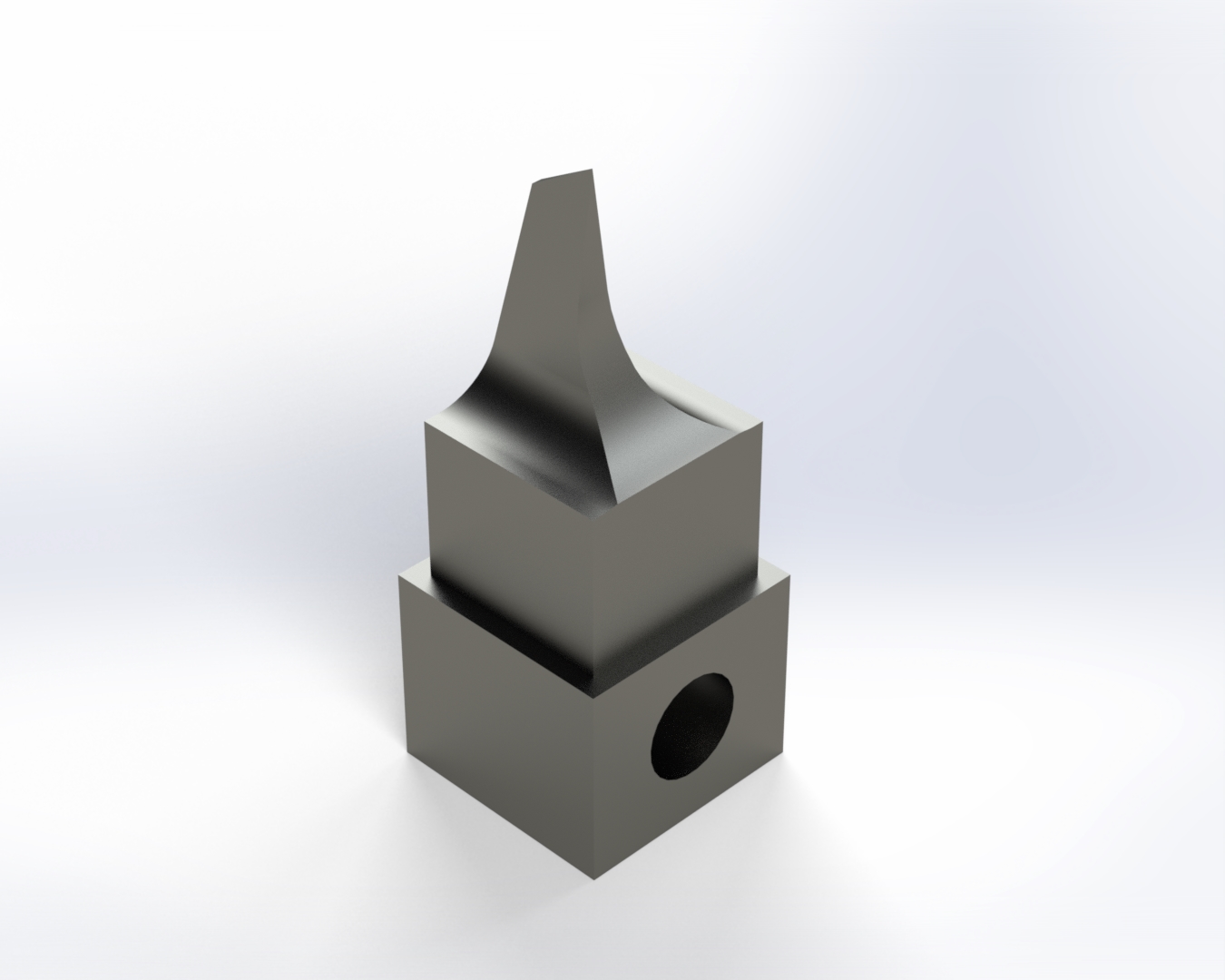

- 先端ラップ加工を施した曲げパンチ

- 超硬合金

- 打ち抜く

- 耐摩耗性

- 直角度2μmの丸パンチ

- 超硬合金

- 打ち抜く

- 耐摩耗性

- 対称度2μmの超硬パンチ

- 超硬合金

- 打ち抜く

- 耐摩耗性

- 凝着防止のDLC曲げパンチ

- 超硬合金

- 打ち抜く

- 耐摩耗性

- 非粘着性

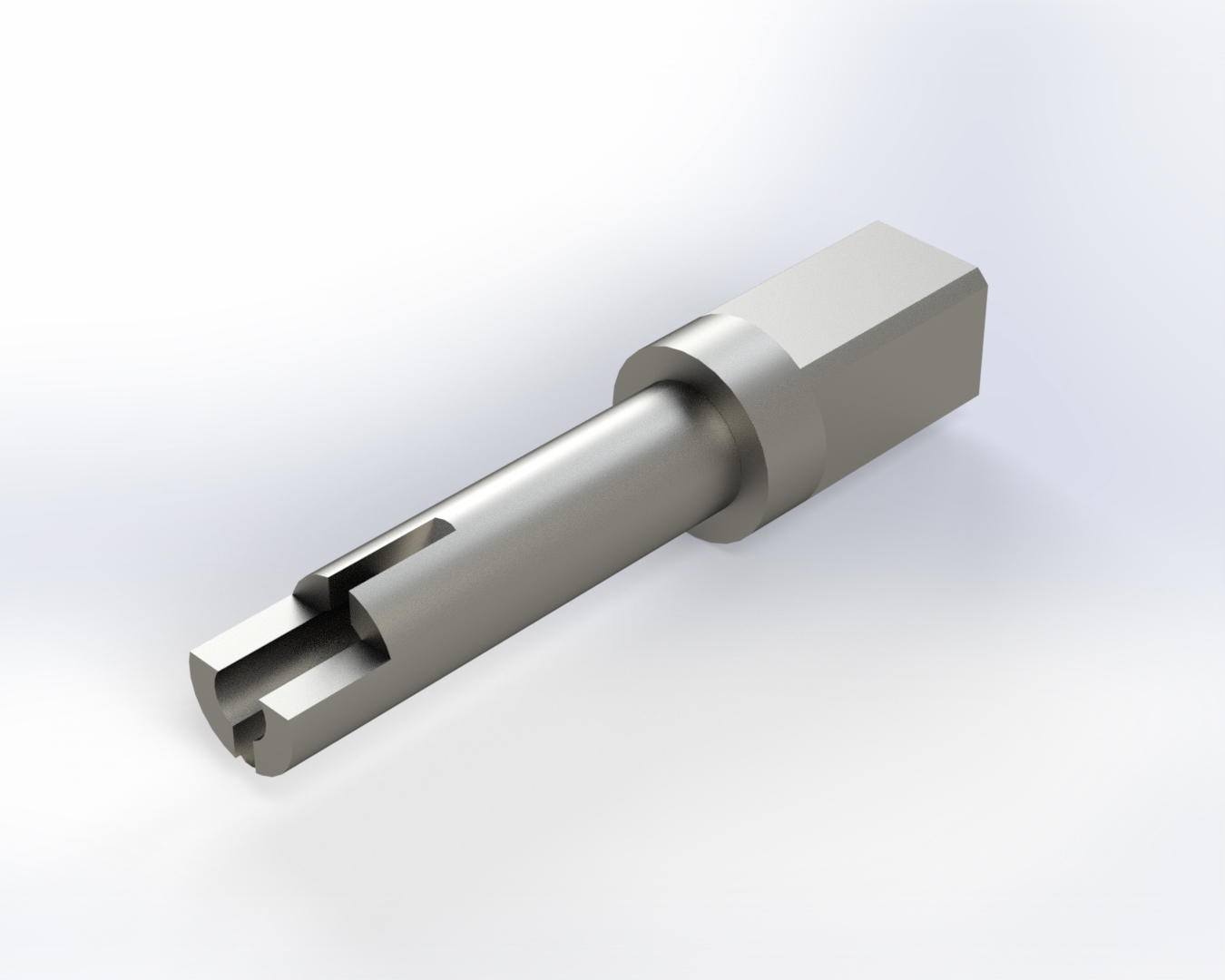

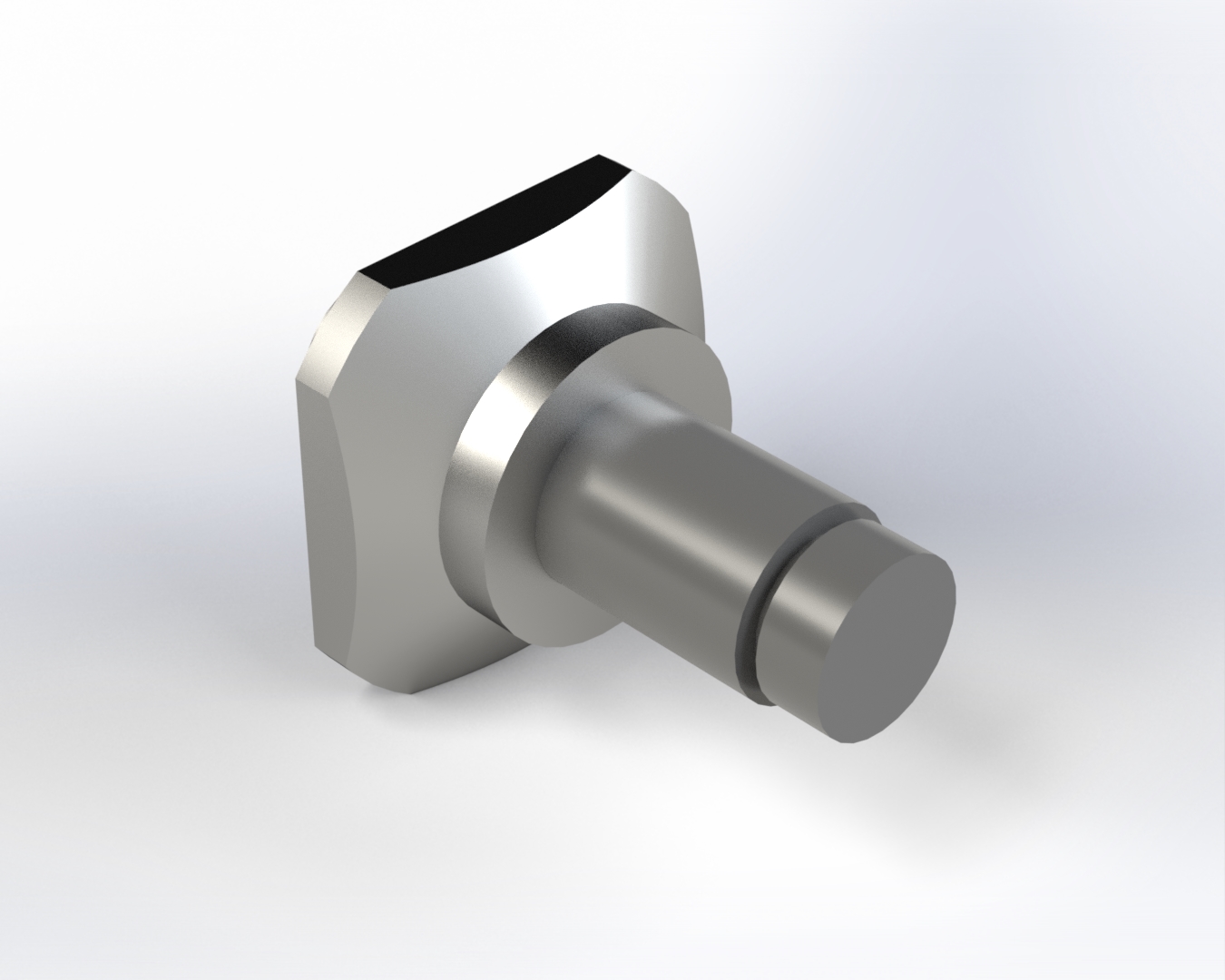

- 剛性を強化したクイル

- 工具鋼

- 超硬合金

- 押さえる

- 耐摩耗性

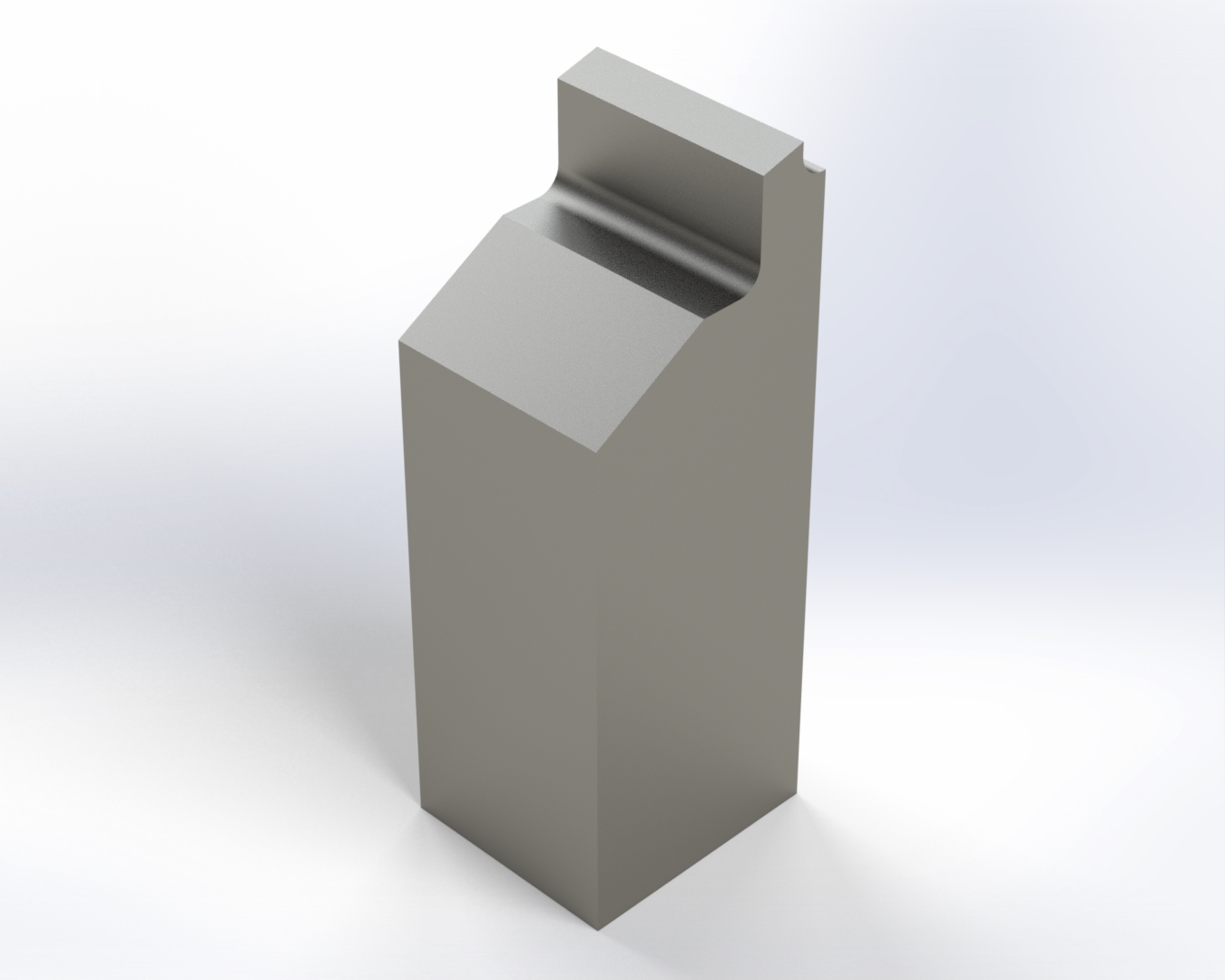

- 超硬ロー付けシュー

- 構造用鋼

- 超硬合金

- 押さえる

- 耐摩耗性

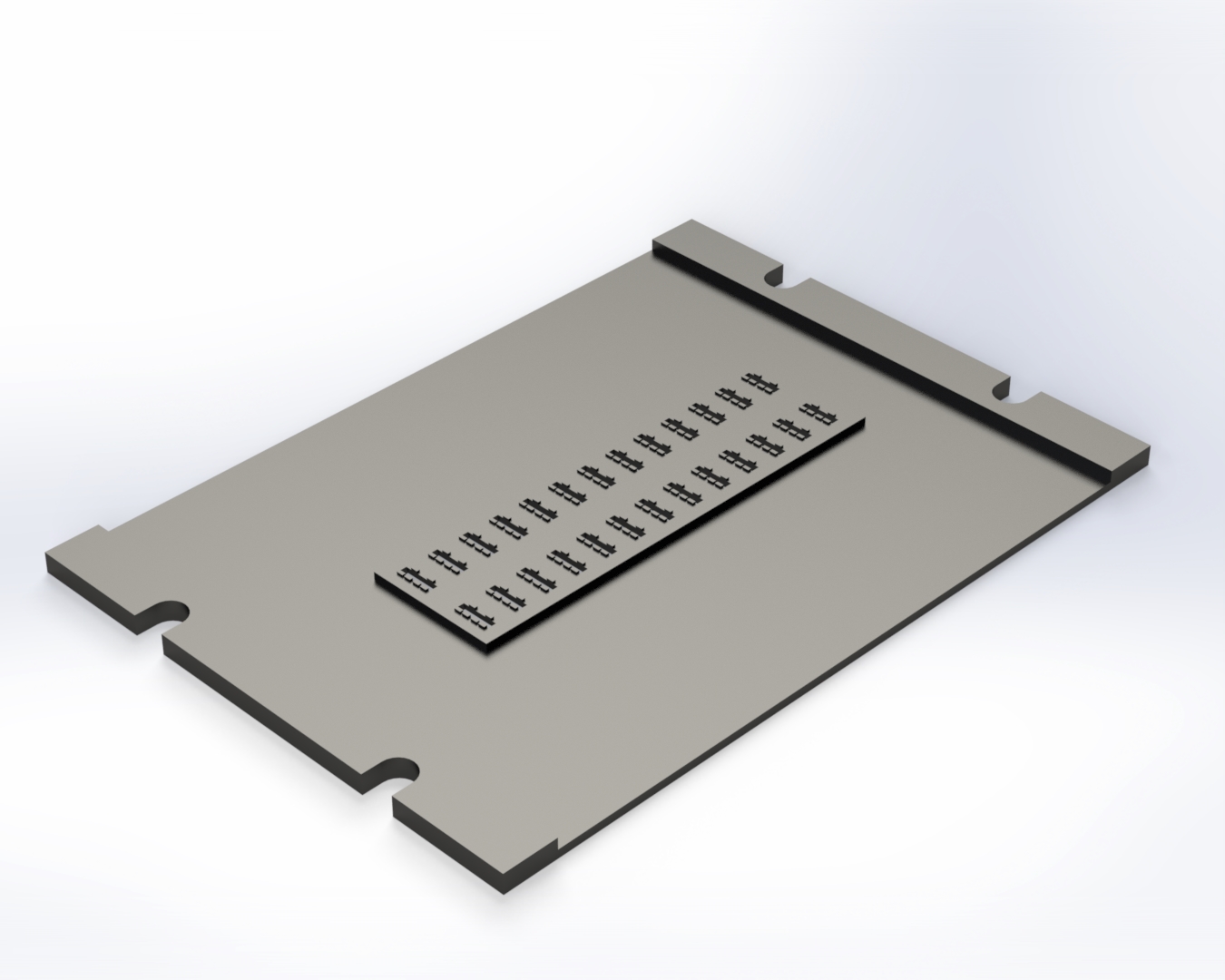

- スリット精度±2μmのカットパンチ

- 超硬合金

- 打ち抜く

- 耐摩耗性

- 非粘着性

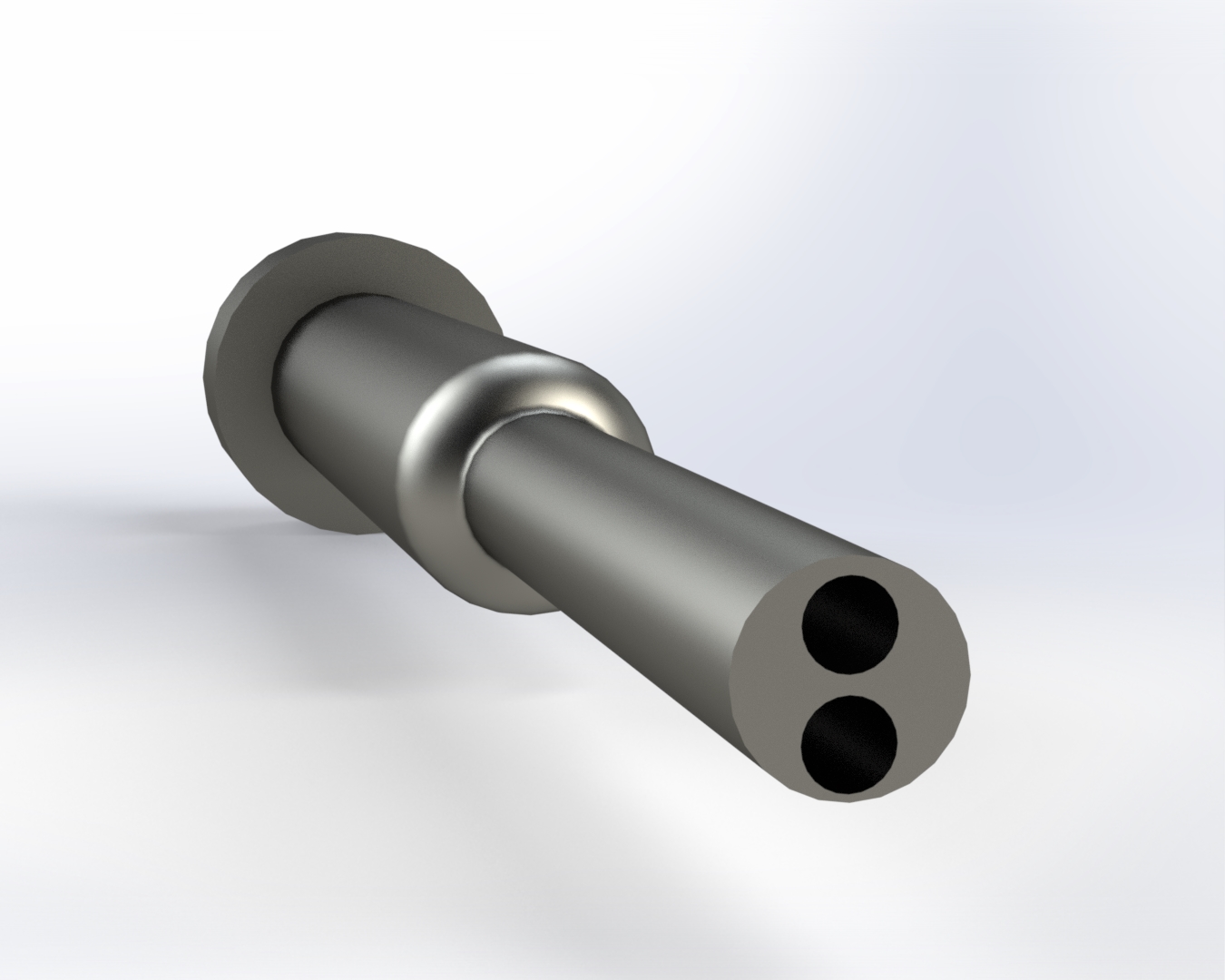

- 離型性対策を行ったSR0.2の塗布ピン

- 超硬合金

- 塗る

- 非粘着性

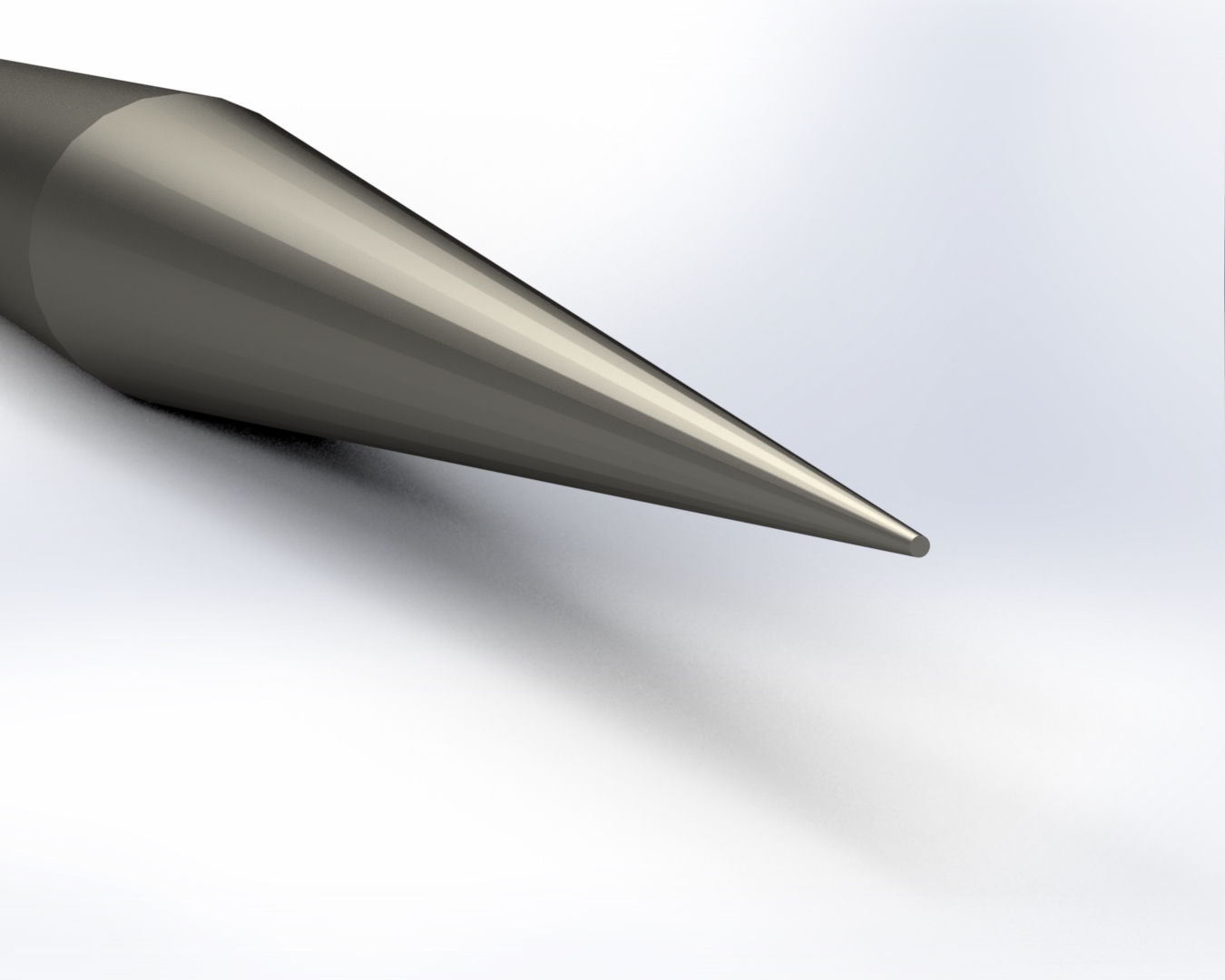

- SR0.01の精密塗布ピン

- 超硬合金

- 塗る

- 耐摩耗性

- 低摩擦シュート

- 超硬合金

- 送る

- 耐摩耗性

- 滑り特性

- 耐食性

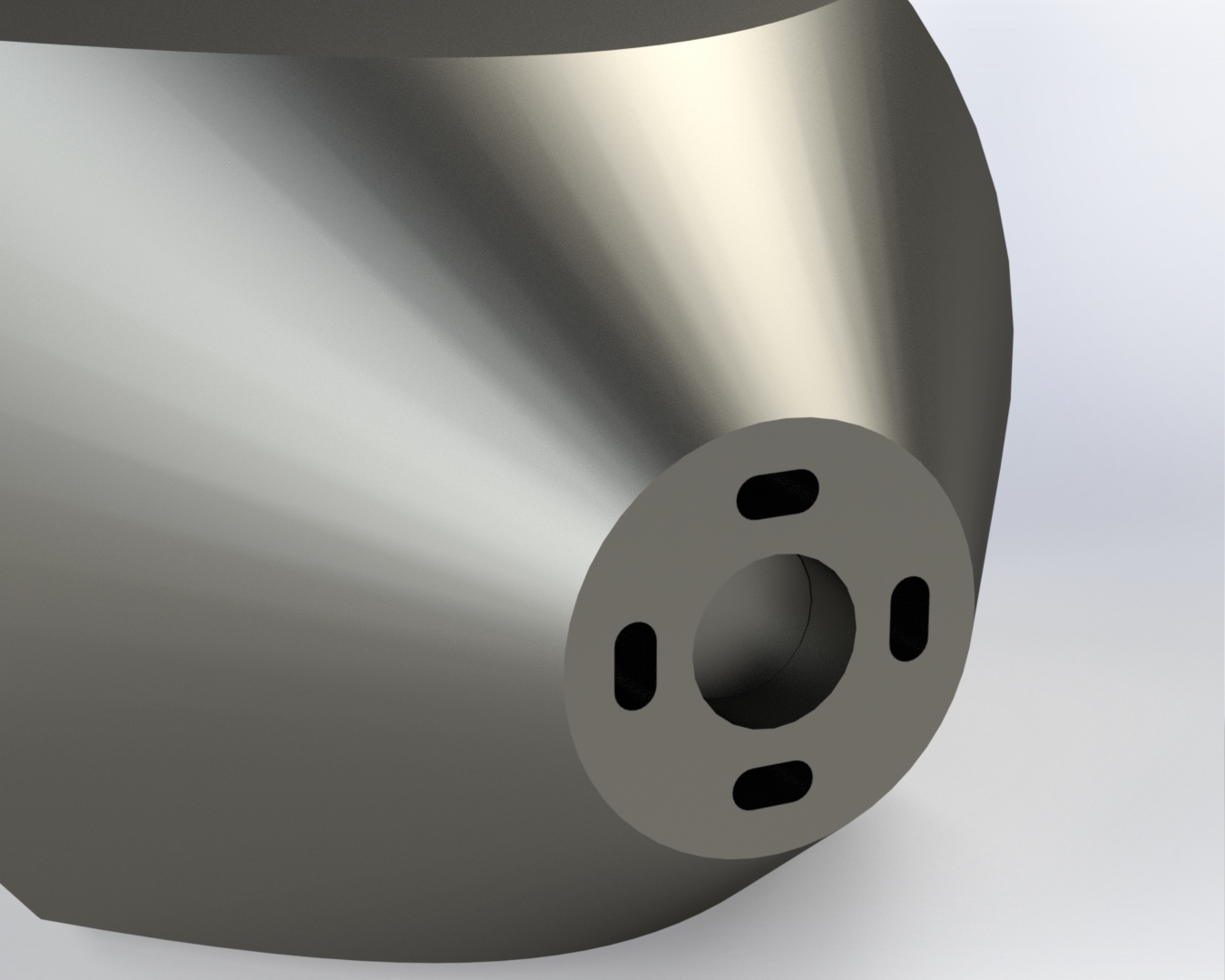

- 非磁性超硬の吸着ノズル

- 超硬合金

- 吸着/排出

- 磁性

- 振れ精度を高めた多段ピン

- 超硬合金

- 打ち抜く

- 耐摩耗性

- 高硬度カットパンチ

- 超硬合金

- 切る

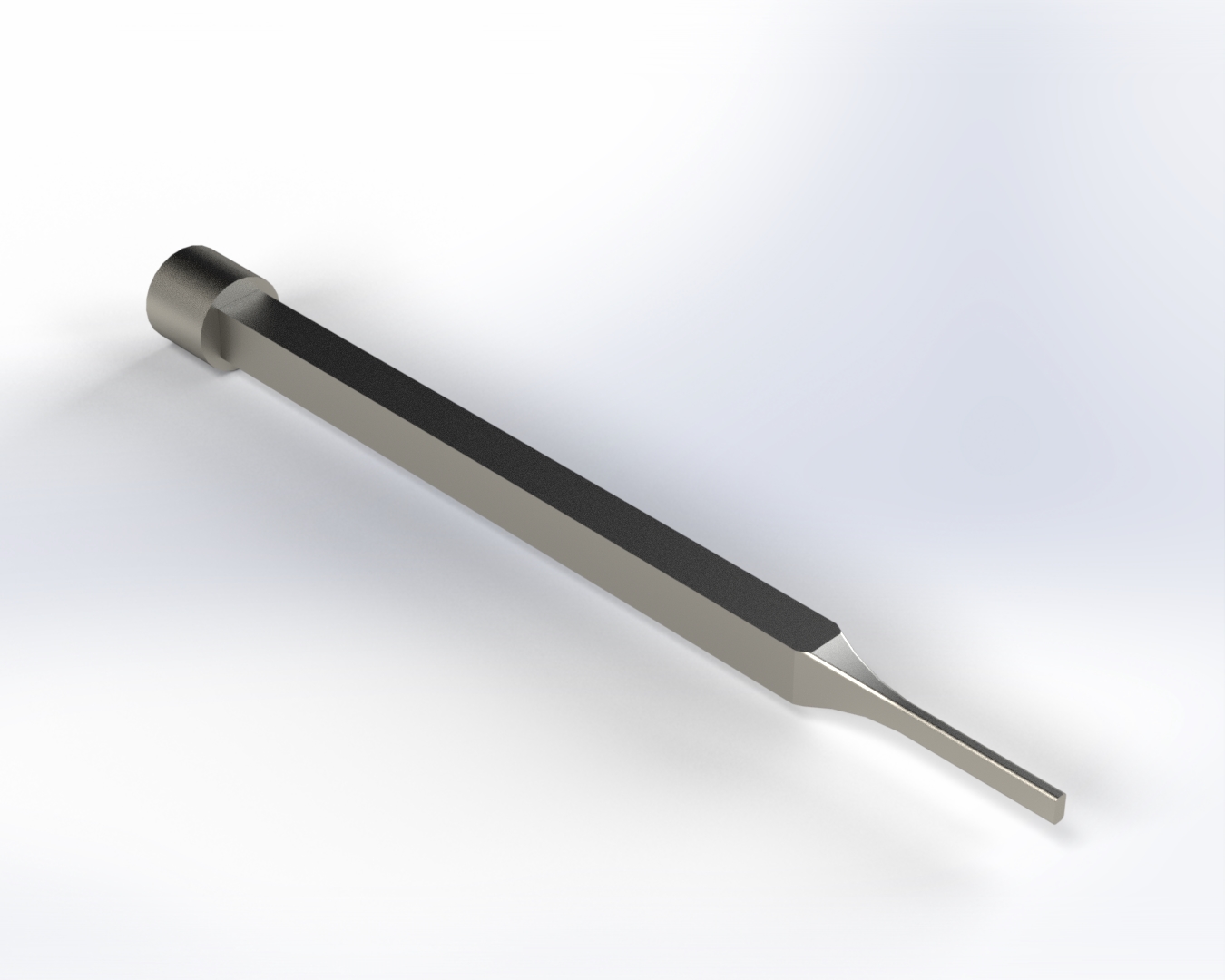

- 微細形状の破壊試験ツール

- 超硬合金

- 測る

- 耐摩耗性

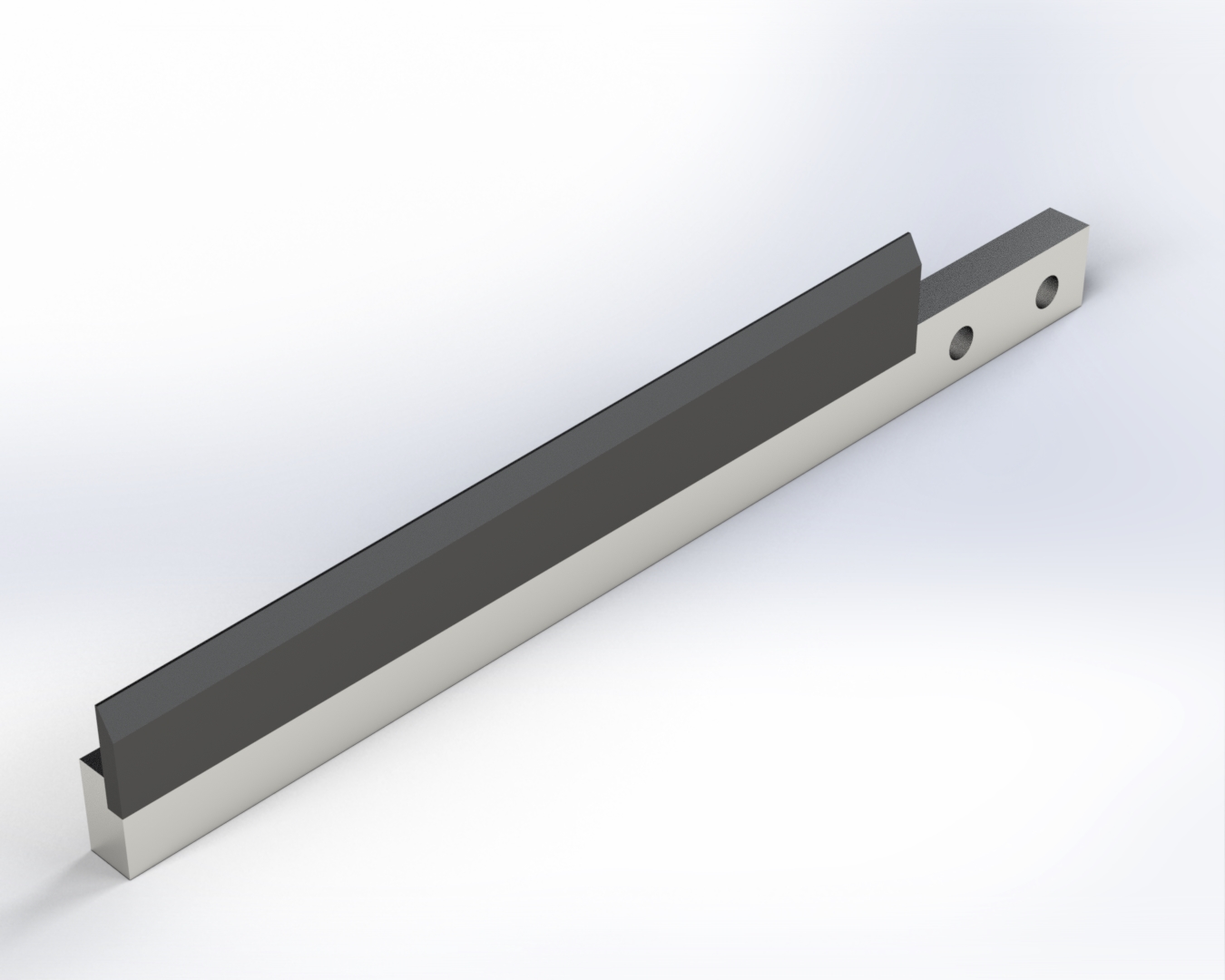

- 超硬ロー付けカッター

- 工具鋼

- 超硬合金

- 切る

- 耐摩耗性

- 磁性