超音波援用加工

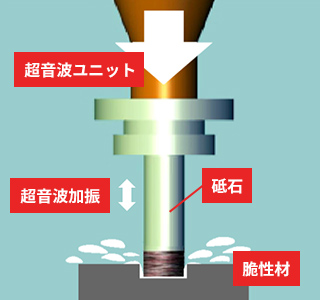

ガラス素材やセラミックス素材は脆性材と呼ばれ、硬くて脆いのが特徴です。そのため刃物による切削加工が出来ない上に、絶縁性も高いため放電加工も出来ません。砥石による研削加工が主体になりますが、穴をあけたり掘り込むのが困難です。そこで威力を発揮するのが超音波援用加工です。砥石に深さ方向に超音波を印加し、あたかも掘削機で地面を掘るように脆性材を掘り込んで行く加工になります。

当社の超音波援用加工技術

この工法ではスピンドルユニットの上部に配置された超音波振動子で20kHz程度の超音波を発生させ、振動増幅用のホーンを介して工具の先端を上下方向に超音波振動させます。工具はダイヤモンド砥粒の電着工具が主に使われます。

この工法の特徴は、高硬度脆性材料(ガラスやセラミックス等)を高速で加工できる点にあります。一般的な回転工具では周速が得られる外周での横方向への研削力はありますが、縦方向の研削力はありません。そこで工具に縦方向に超音波振動を加え、素材を細かく砕きながら掘り込んで行く加工になります。

この工法を使うことで、ガラスやセラミックスにアスペクト比100程度の深穴加工やタップ加工を可能にしています。

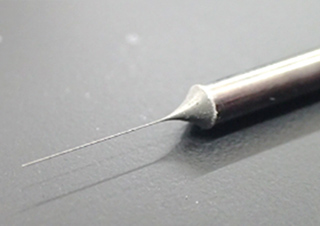

弊社では微細加工に対応するため、工具自体を自社製作で対応しています。円筒研削技術を活用し、φ0.1、有効長10mmといった微細深穴加工用砥石も製作可能となっています。

この加工技術は脆性材に限らず、超硬材や焼入れ材の高品位仕上げにも応用でき、活用が広がっています。

- 超音波援用加工

- (超音波ロータリー加工法)の加工モデル。

- マシニングセンタへの搭載事例

使用工具例

- 自社制作の電着砥石

- φ0.1有効長10mm#1,500ダイヤ砥粒を電着。

製作事例

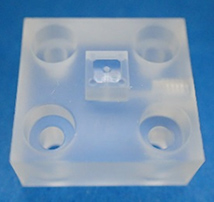

-

- 角型吸着コレット製作事例(超音波援用による全加工)

- 材質:左 石英ガラス、中央 ジルコニアセラミック、右 超硬

サイズ: 8 x 12 x 13

加工ポイント(3種共通)

φ0.3 深さ5 の微細穴加工

M1.6タップ穴加工

石英ガラス品は底面及び吸着面を透明化処理

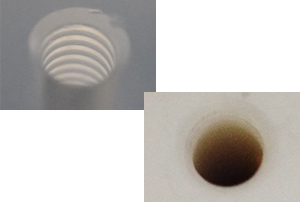

- タップ加工例

- 左:石英ガラスにM2タップ加工

右:ジルコニアセラミックにM2タップ加工