打ち抜く

弊社で得意とする加工メニューの一つが様々な用途の特注刃物です。

半導体や自動車部品の製造においては金属や樹脂を打ち抜いて製造する工法が数多く使われています。弊社でもリードフレームなどのプレス部品用のパンチダイを数多く製造しております。打ち抜くというと広く穴を空けることを指しますが、ここでは鍛造金型も含めて製作事例をご紹介しています。

以下、パンチダイの品質向上のポイントをご紹介します。

1.クリアランスの管理

打ち抜きの金型においてはクリアランスが重要であり、大きくても小さくても不具合の原因となるため厳密に管理が必要です。高精度なワイヤー加工や研削技術を併用することでパンチダイの加工が可能となります。弊社では数ミクロンの寸法公差から加工を受け付けております。

2.切りカスの付着防止

打ち抜く際にカスが詰まって凝着したりすることがトラブルの原因になりますが、凝着を防ぐための表面加工が重要になります。DLCコーティング等でカスを付着しにくくする手法があります。

3.隅Rの加工

パンチダイの噛み合わせで必要になる要素の一つが隅Rの仕上がりです。

ダイスの隅Rは電極によって左右されますが、型彫り放電では実測値で最小R0.015まで加工が可能です。ワイヤー放電加工の場合はワイヤー線径で決まりますが、弊社は最小φ0.05のワイヤーを使用し、実測値でR0.034までRを小さくできます。(※最小Rは条件によって異なります)

パンチダイでの課題でお困りのことがございましたら、お気軽にご相談ください。

関連製作事例

上記コンテンツと関連する製作事例がご覧頂けます。

部品の機能向上や用途に合った設計のヒントなど、熱処理や表面処理など様々な視点からアイデアをまとめています。設計のヒントにご活用ください。

- 星形プレスパンチ(カキアゲ加工)

- 超硬合金

- 打ち抜く

- その他

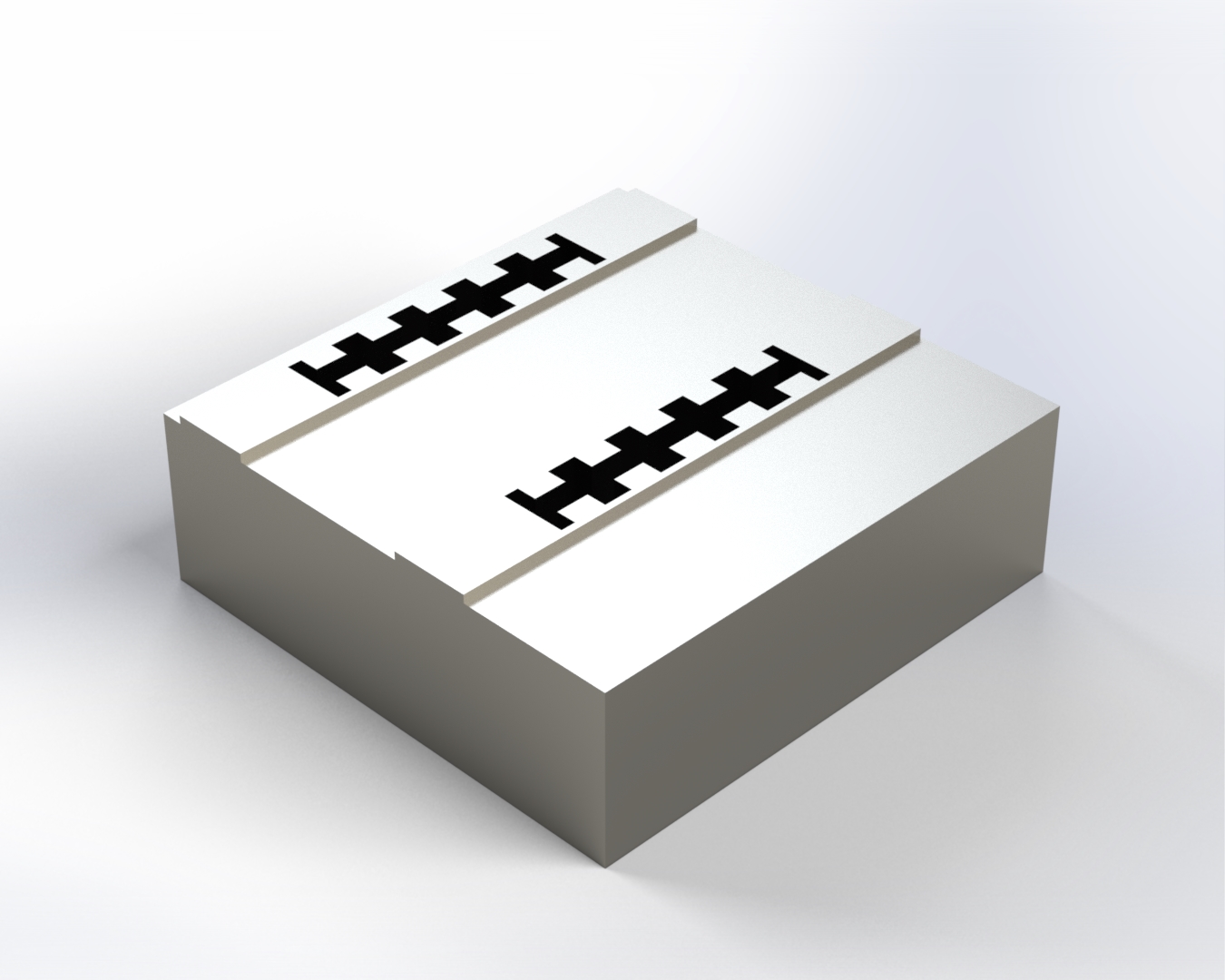

- 高精度カットダイ

- 超硬合金

- 打ち抜く

- 耐摩耗性

- 高精度タイバーカットダイ

- 超硬合金

- 打ち抜く

- 耐摩耗性

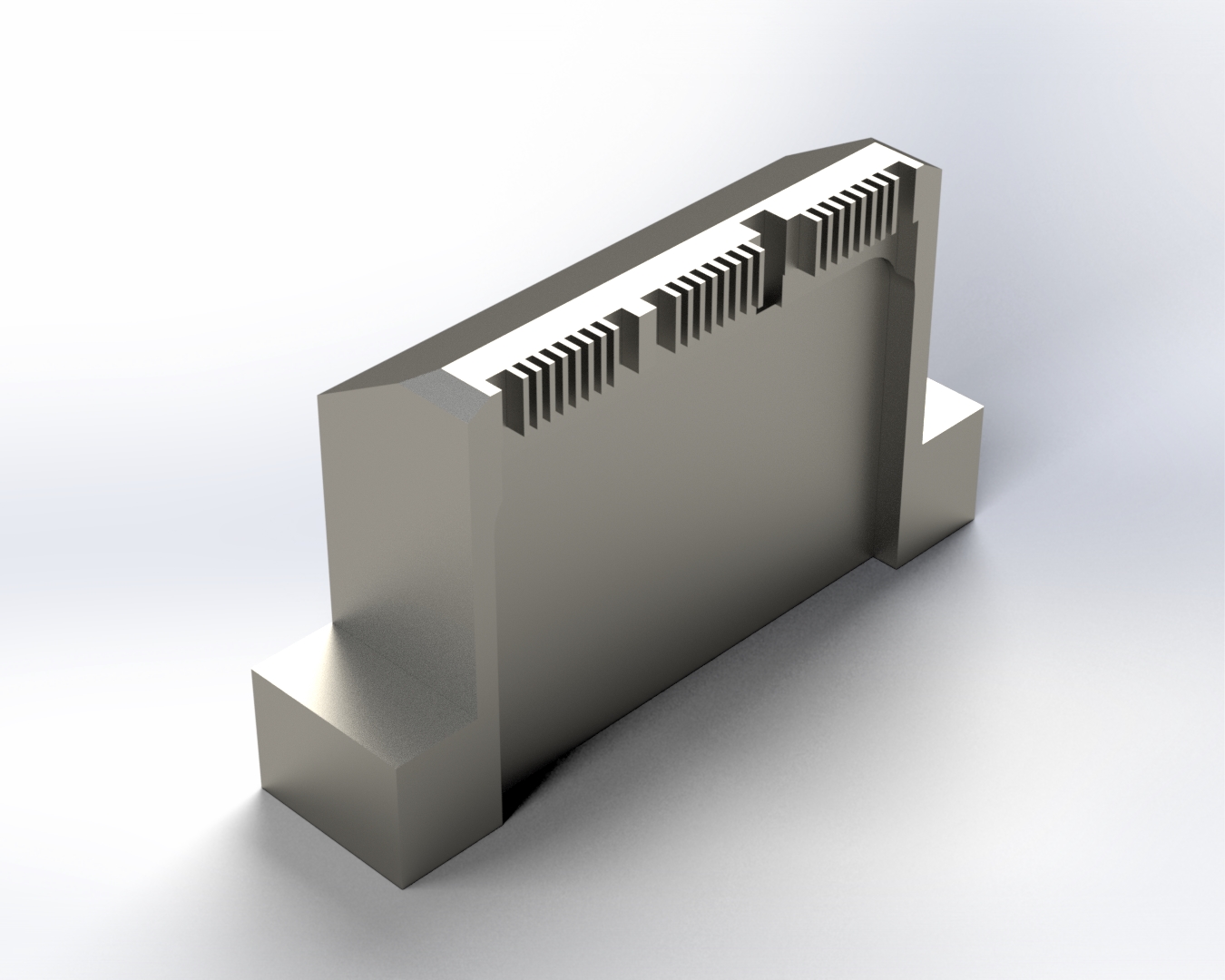

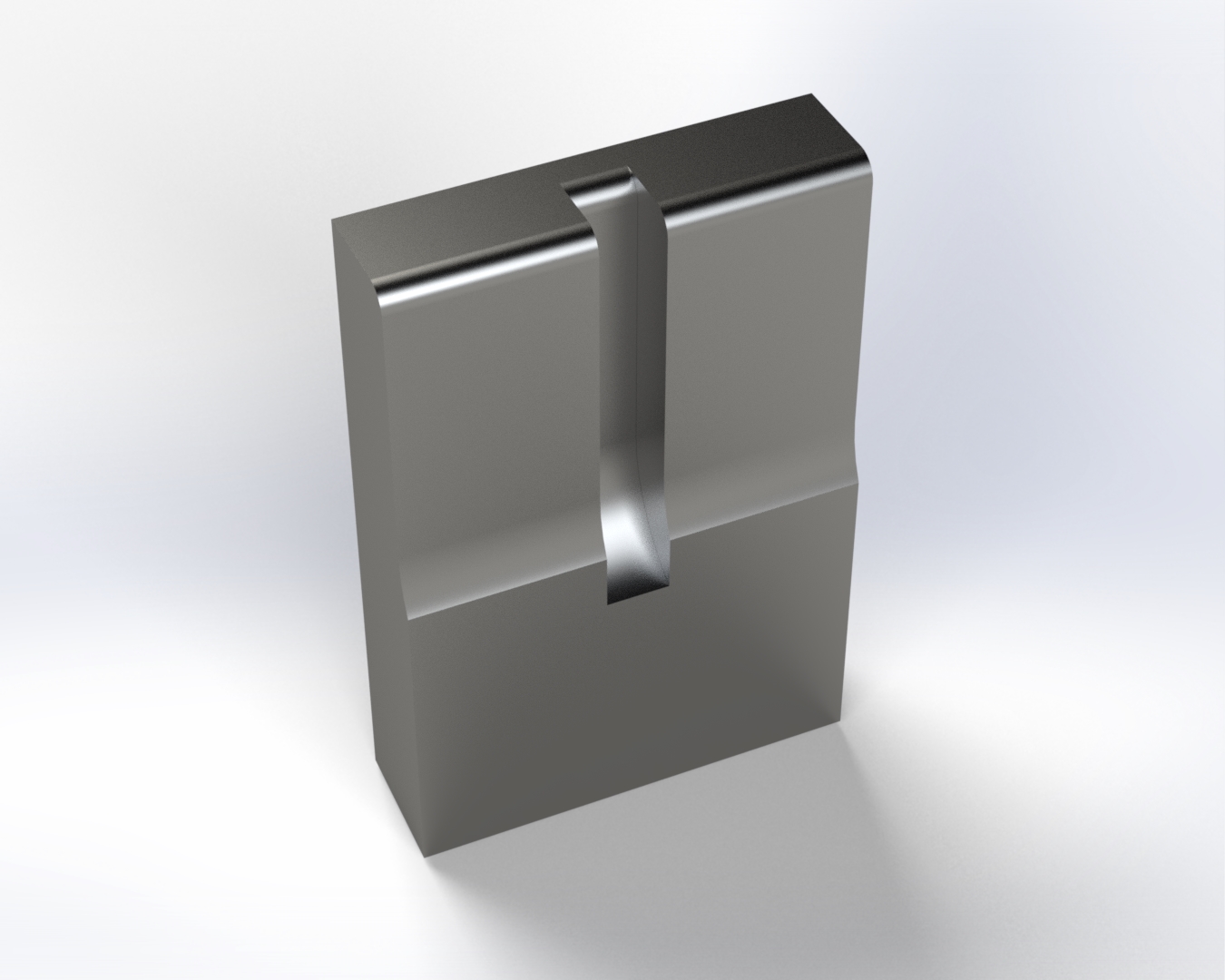

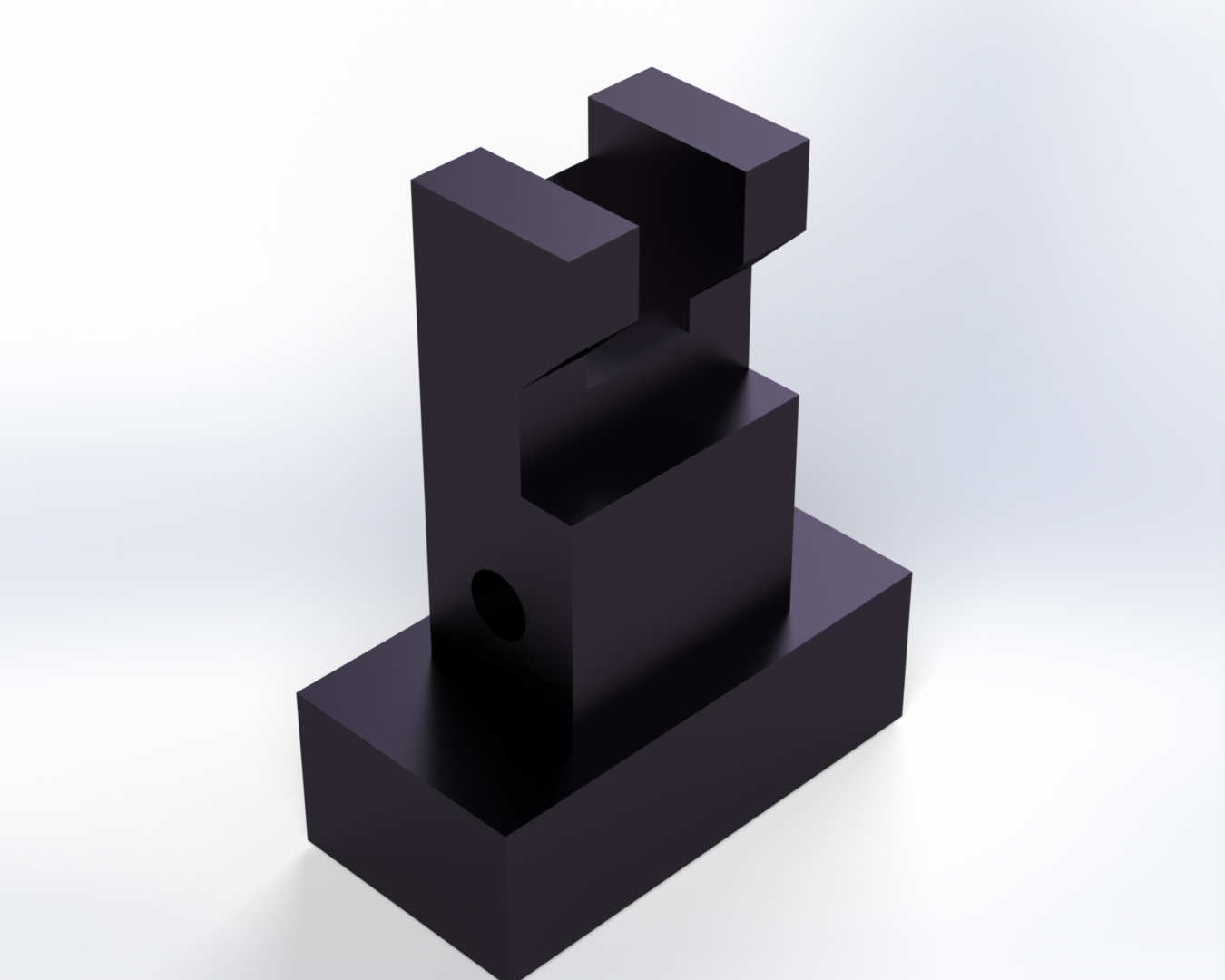

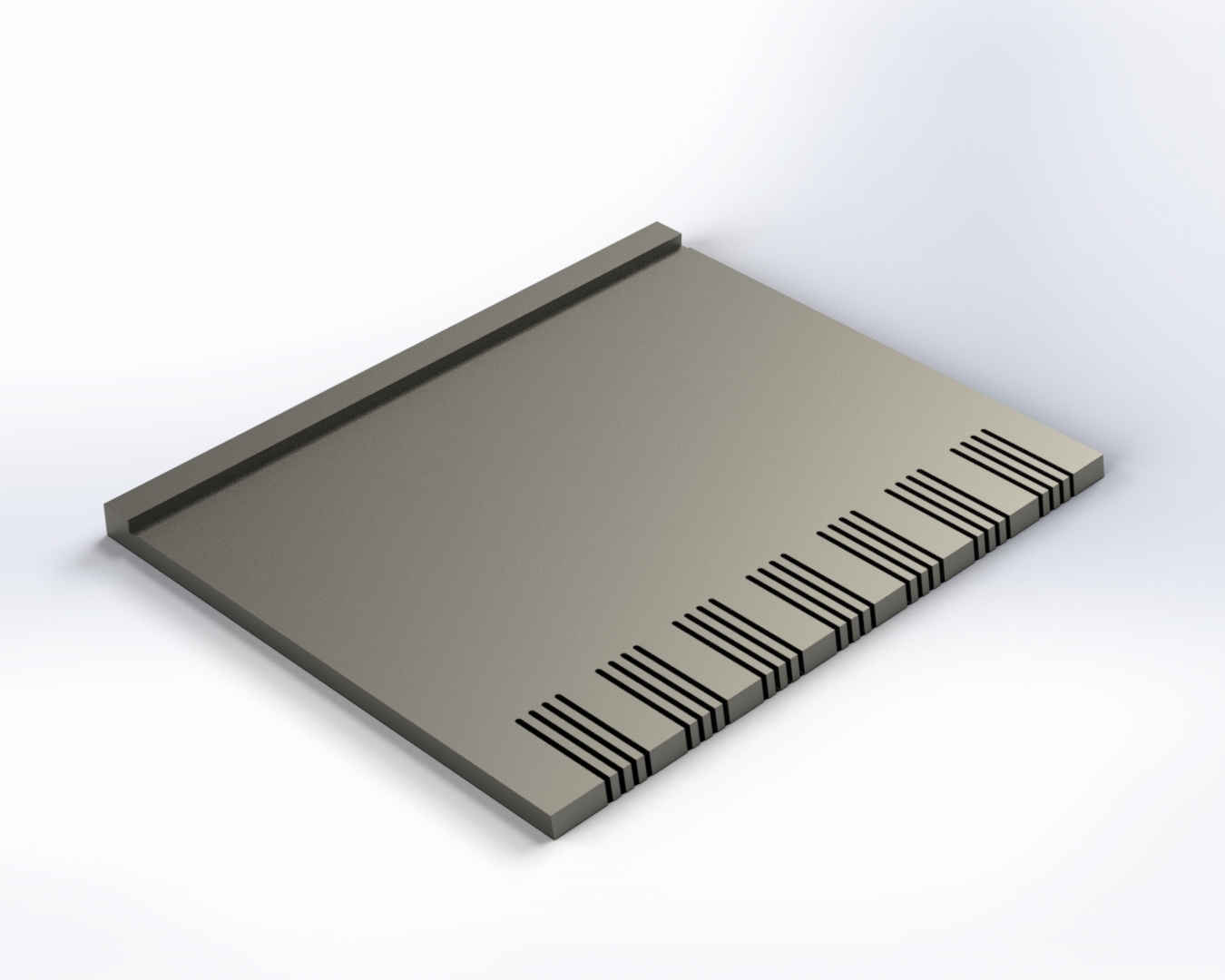

- カシメダイのスリット加工

- 工具鋼

- 打ち抜く

- サブゼロ処理で変形を抑えたパンチガイド

- 工具鋼

- 打ち抜く

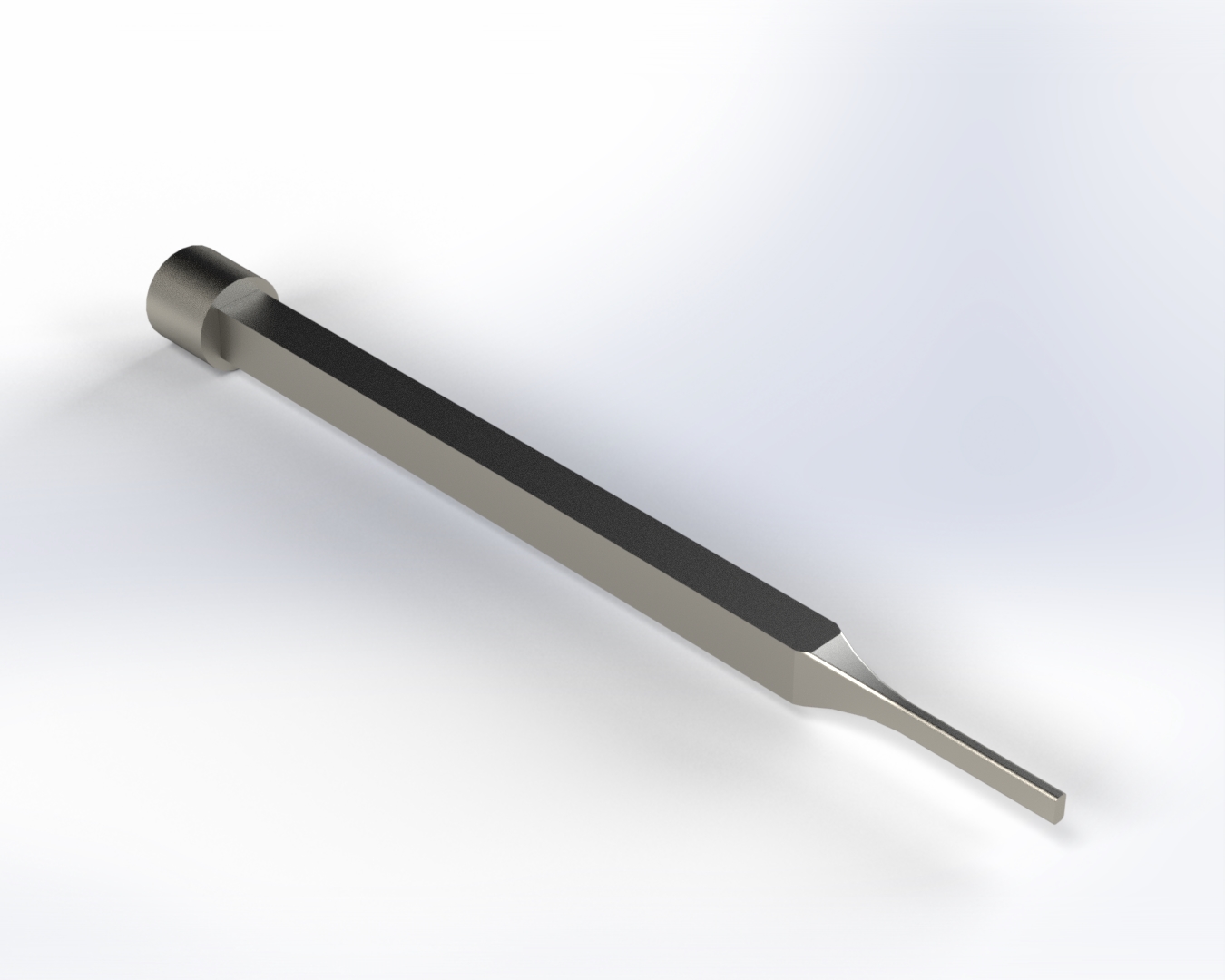

- 先端ラップ加工を施した曲げパンチ

- 超硬合金

- 打ち抜く

- 耐摩耗性

- 直角度2μmの丸パンチ

- 超硬合金

- 打ち抜く

- 耐摩耗性

- 対称度2μmの超硬パンチ

- 超硬合金

- 打ち抜く

- 耐摩耗性

- 凝着防止のDLC曲げパンチ

- 超硬合金

- 打ち抜く

- 耐摩耗性

- 非粘着性

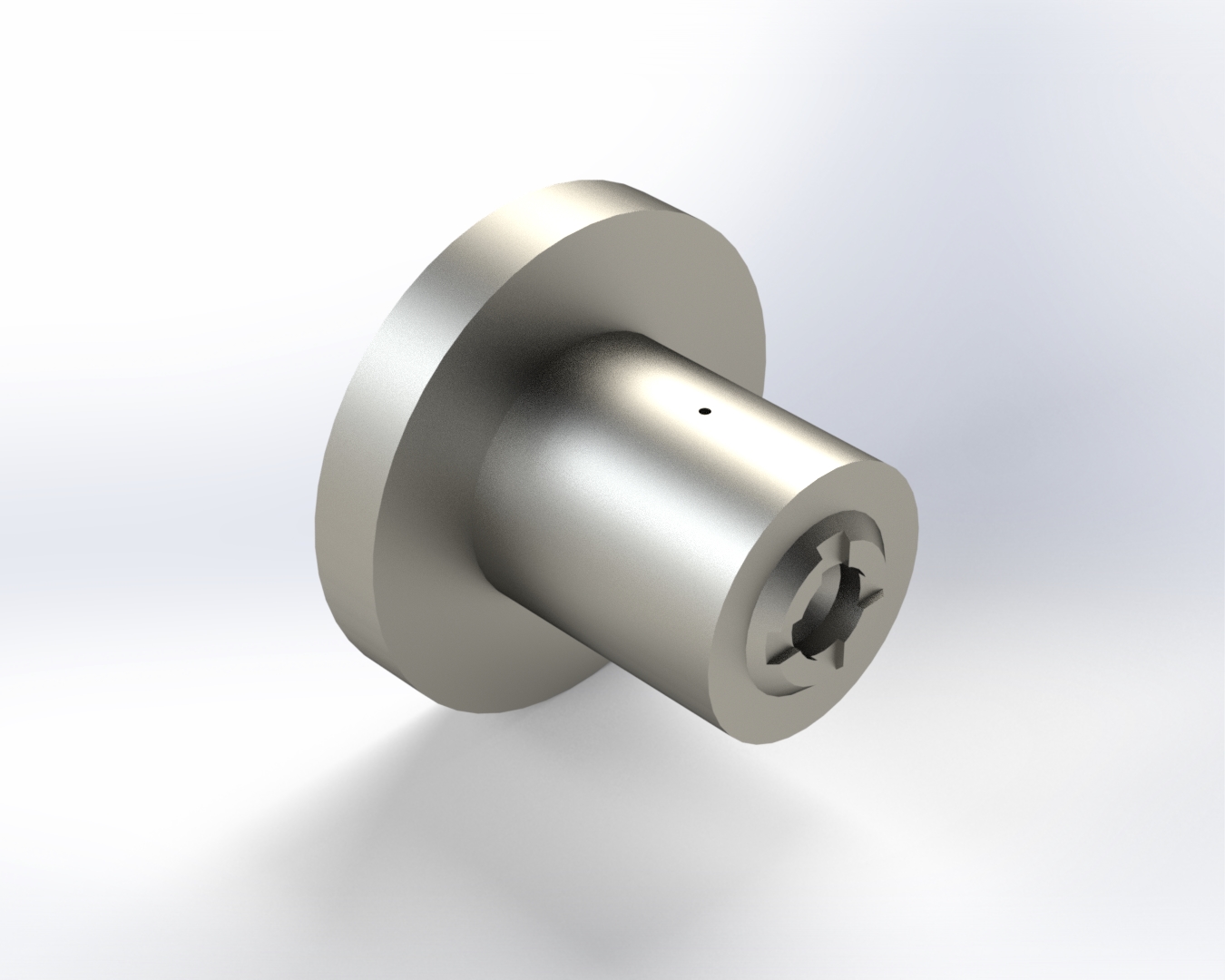

- 冷間カシメパンチ

- 工具鋼

- 打ち抜く

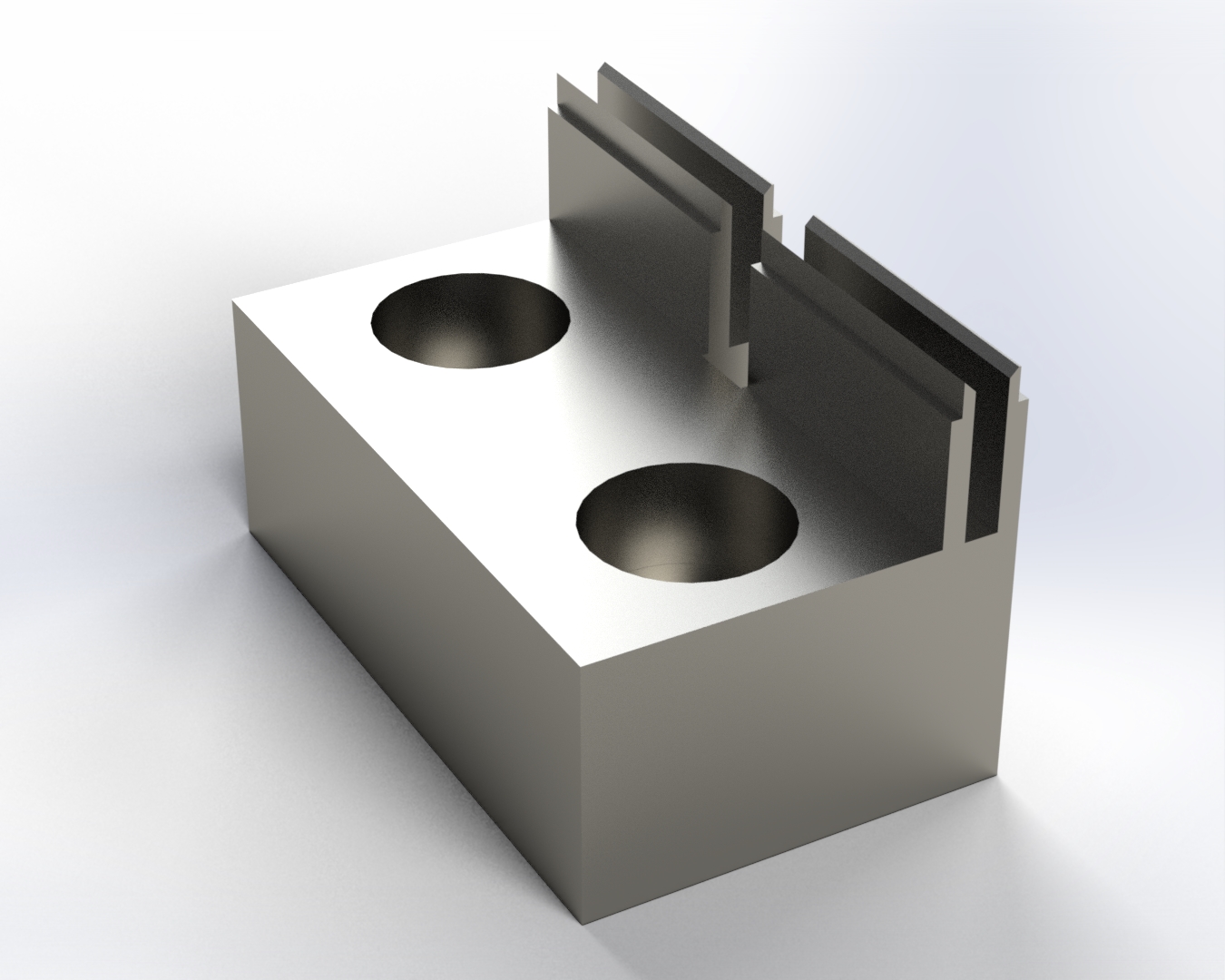

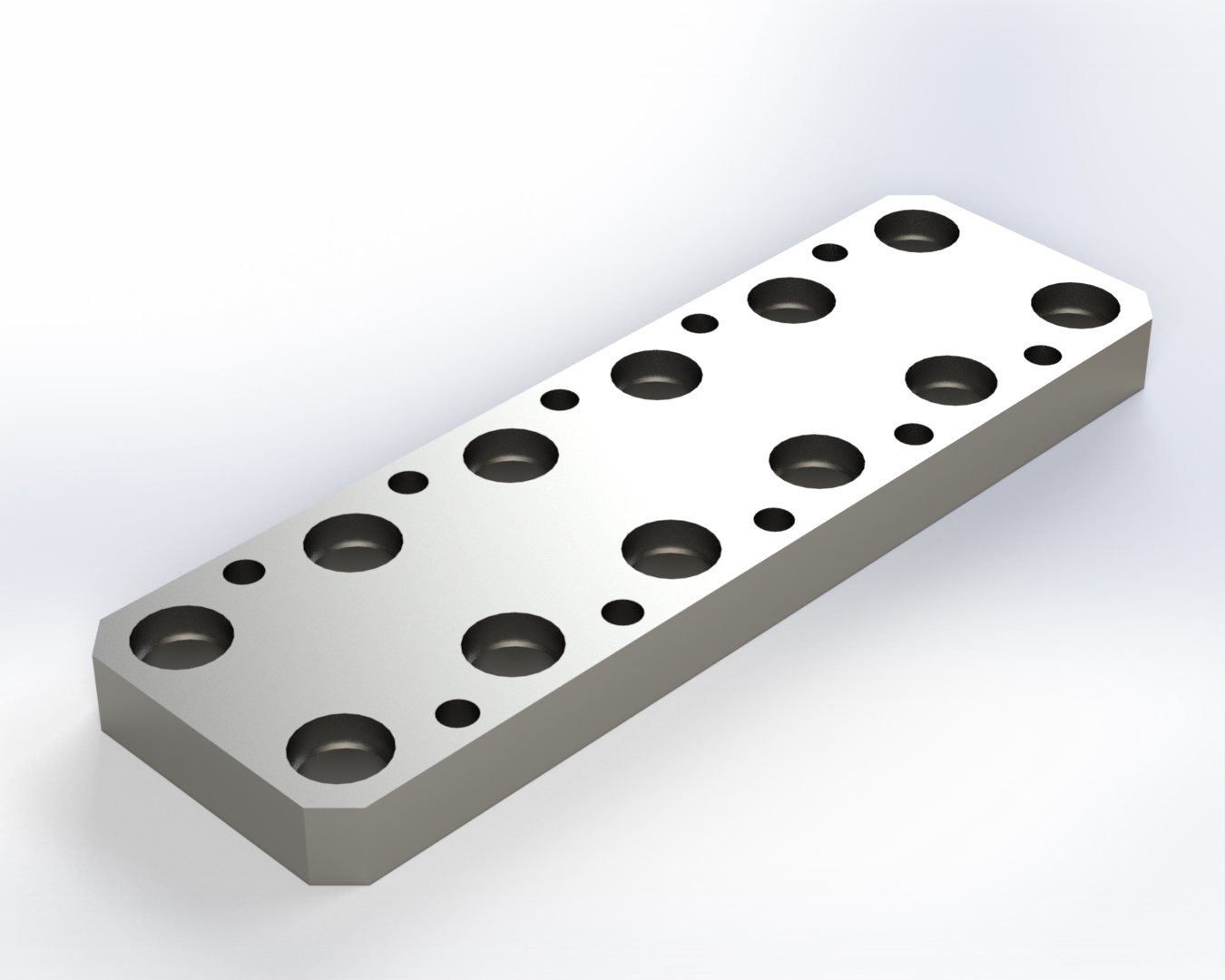

- スリット精度±2μmのカットパンチ

- 超硬合金

- 打ち抜く

- 耐摩耗性

- 非粘着性

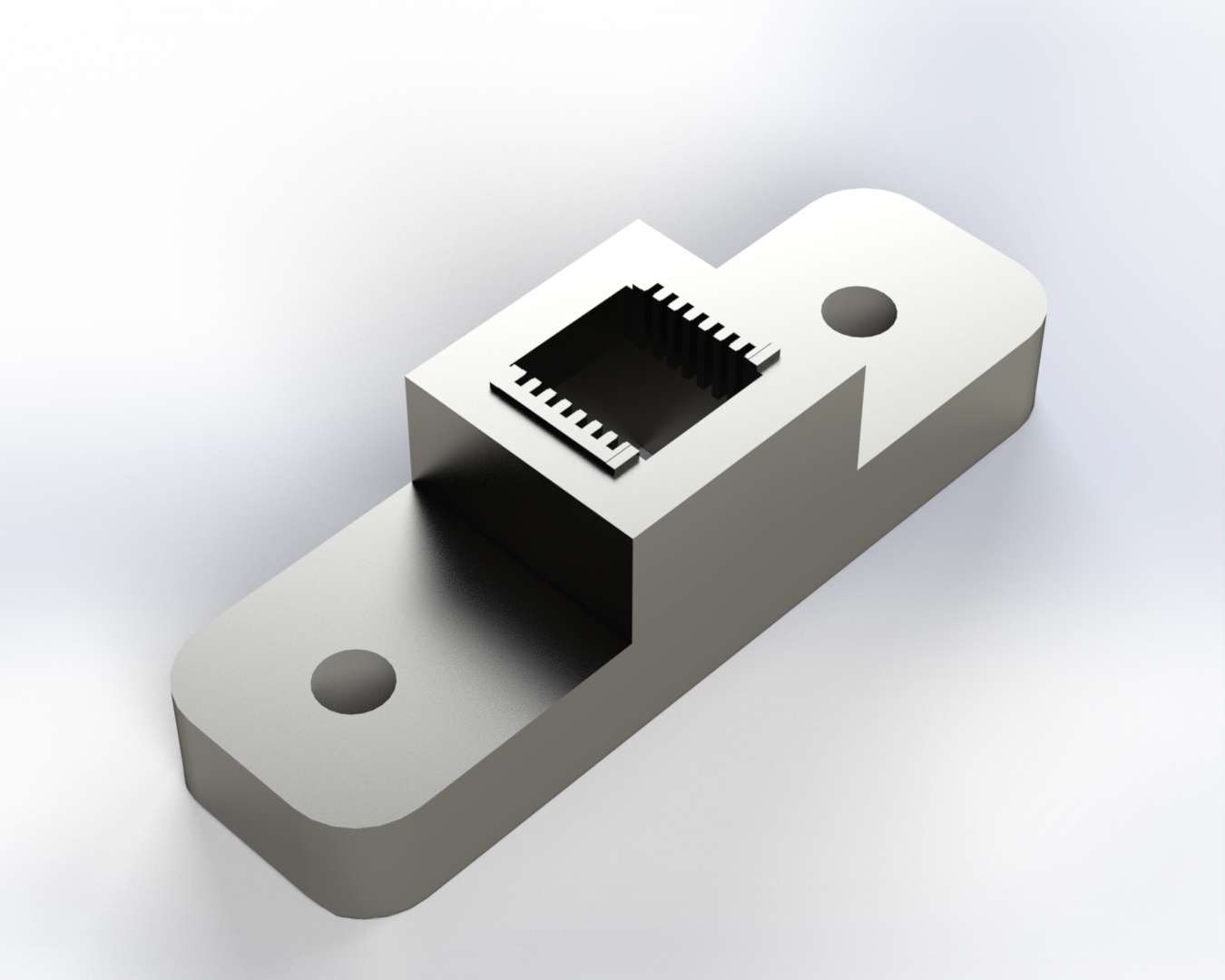

- 非磁性パンチホルダ

- ステンレス

- 打ち抜く

- 耐食性

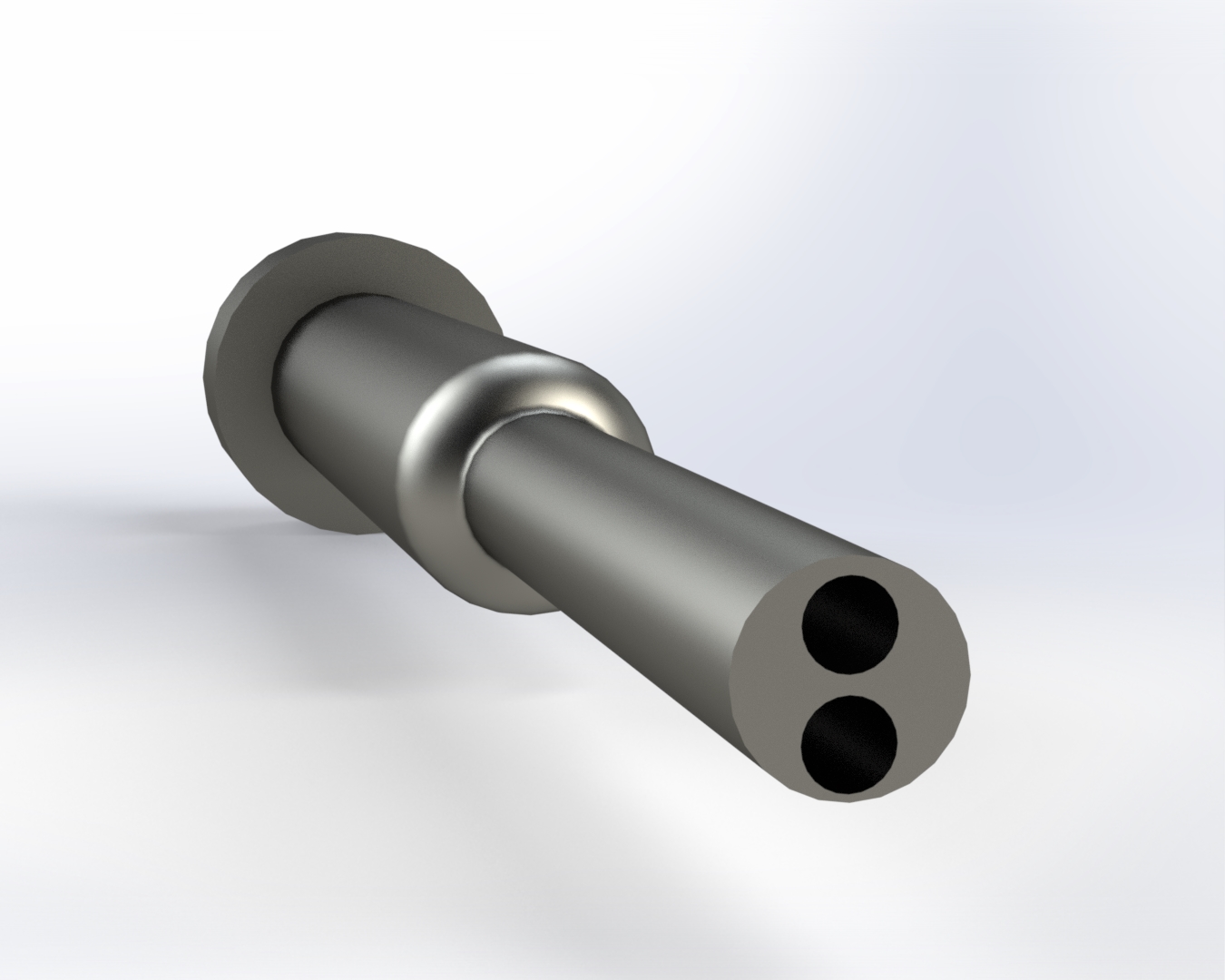

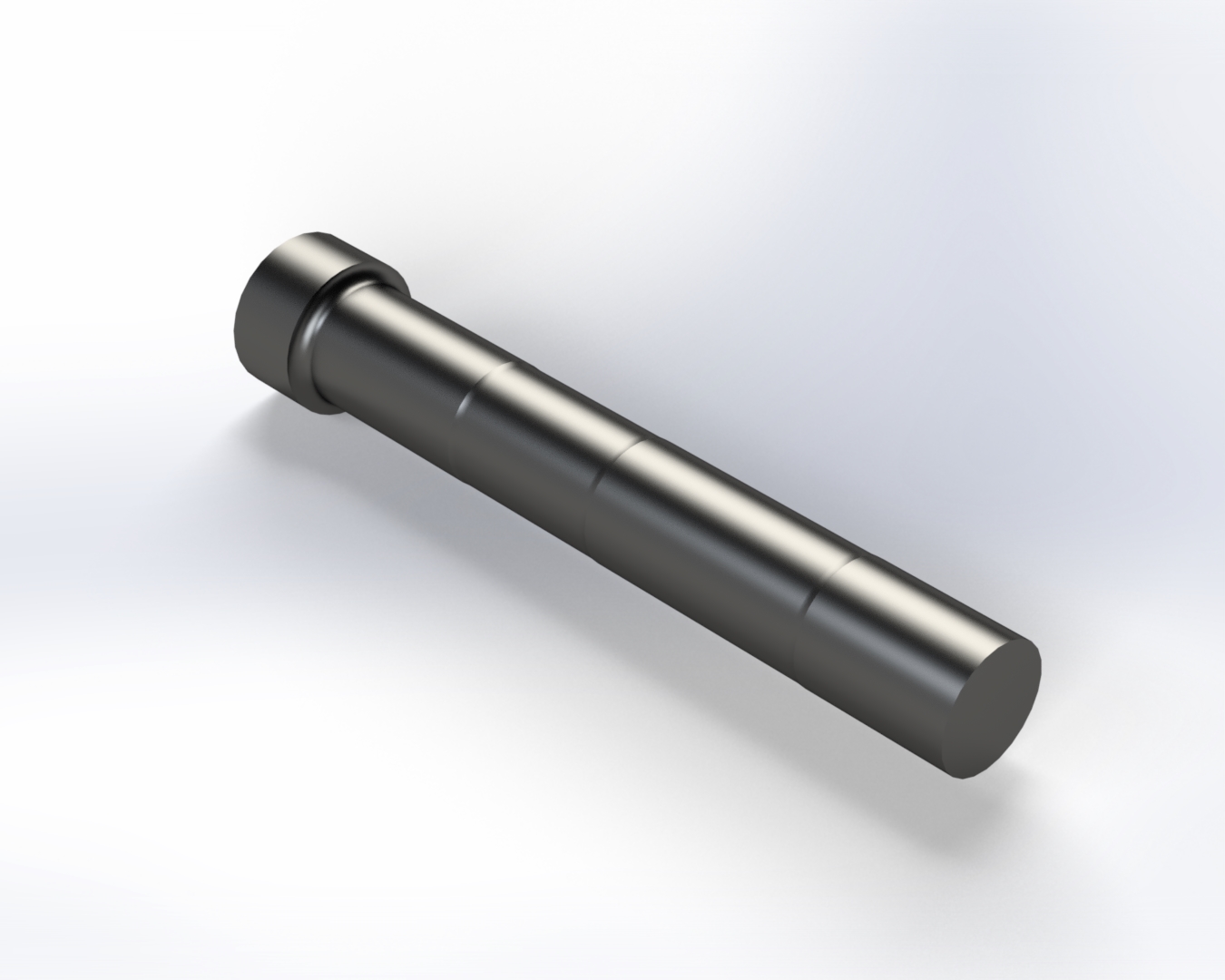

- 振れ精度を高めた多段ピン

- 超硬合金

- 打ち抜く

- 耐摩耗性