微細穴加工技術 特集

昨今、スマートフォンなどに向けた電子部品の製品サイズの微細化が加速していくことをはじめとして、微細なエレクトロニクス製品や医療用製品など高精度に制御し生産できるよう技術の発展が進んできました。当社で取り扱う特注の設備部品に対しても微細形状加工のニーズが高まってきております。

こちらでご紹介している弊社の微細穴加工技術は、2018年に日経BP社より出版された「世界が驚く日本の微細加工技術」にも掲載を頂いております。微細穴の加工工法をはじめとして内径φ0.06ノズルの製作事例など、微細穴加工技術について特集してご紹介します。

- 吸着・排出パーツのご紹介

工業用ノズルの事例がご覧いただけます

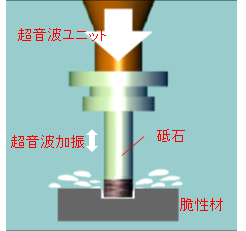

- 超音波援用加工の紹介

微細加工に向いた加工法です

- 肉厚0.1の極細ニップル加工

外径φ0.4、内径φ0.2の仕上がりです

- 細穴放電加工のご紹介

パイプ電極を使った微細穴加工とは

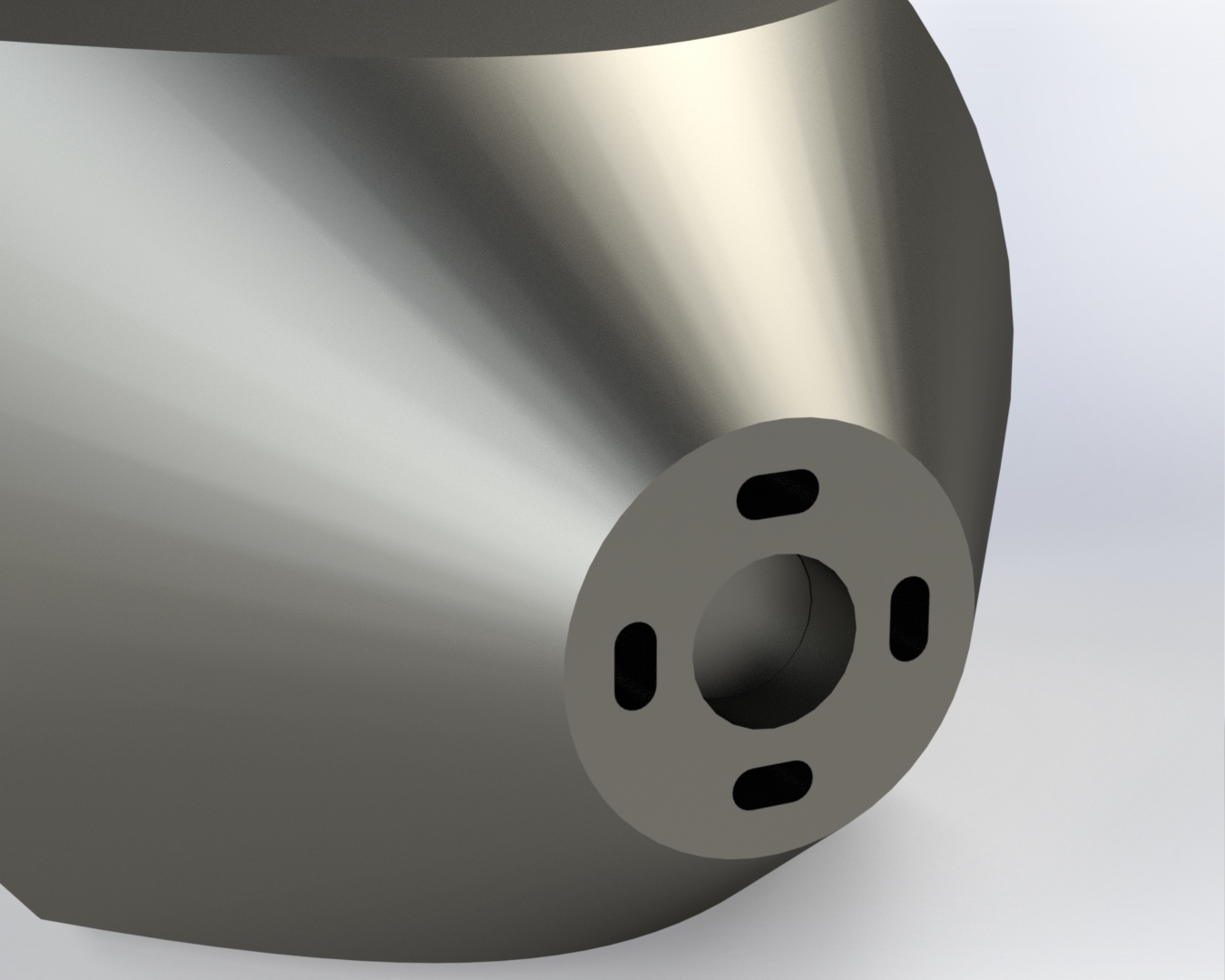

- 非磁性超硬の吸着ノズル

4つ穴を使ってハンドリングするパーツの事例です

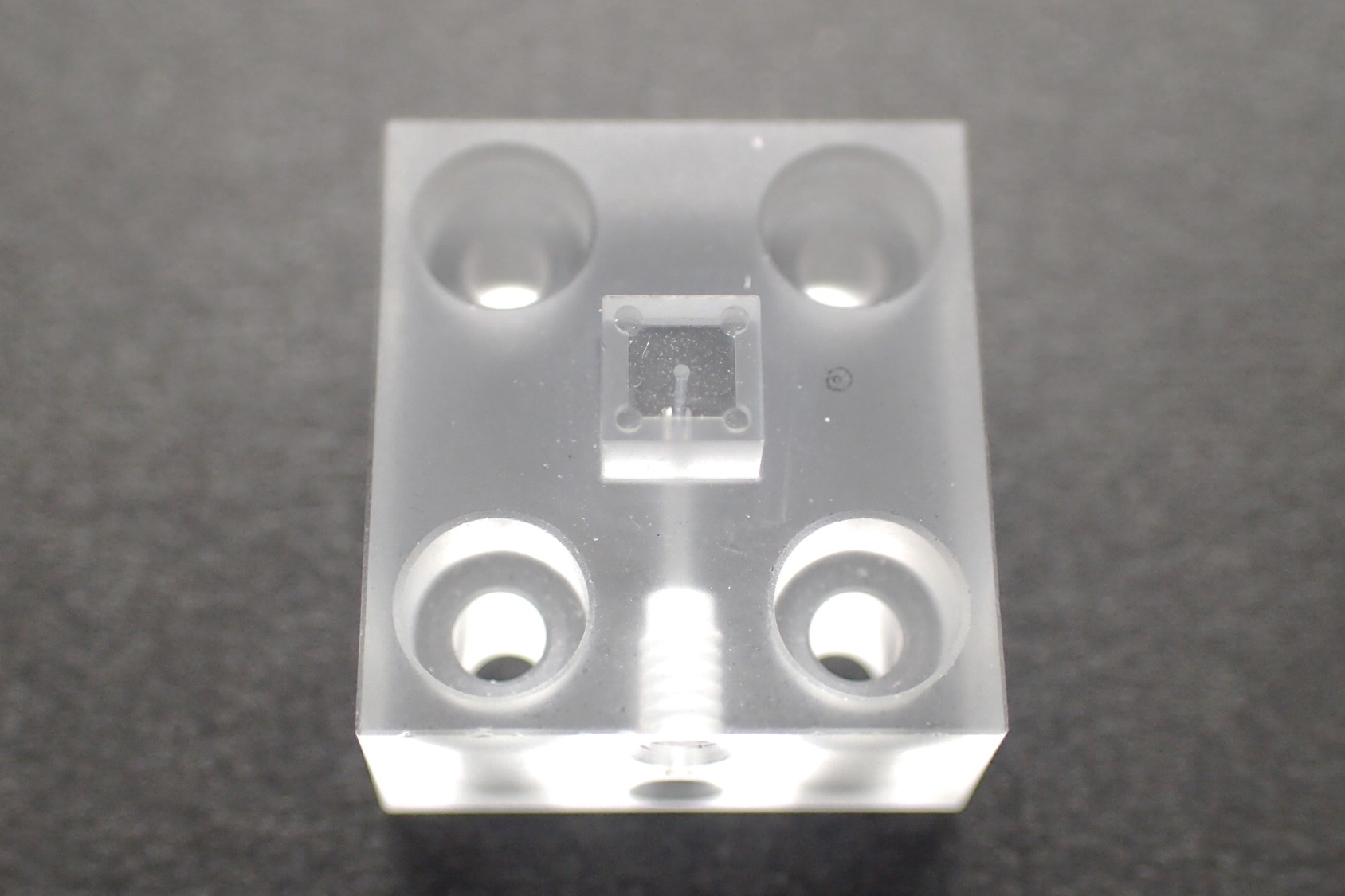

- 石英ガラスの角型コレット

中央の微細穴と角ザグリで吸着、透明で裏までくっきり!

- φ0.06の超小径ノズル

日経BP社の「微細加工」の本にも掲載された事例です

- φ0.15ステンレスノズル

ステンレス材でもたわまずに加工可能です

- べスペルφ0.15ノズル

エンプラの微細穴加工事例です

ただでは空かない、微細穴の工法のあれこれ

微細穴に詳細な定義はありませんが、ここでの意味はφ1未満の穴径でかつ精密な位置決めや形状精度が求められる穴加工を指しています。微細穴は加工する材料によって用いる工法は異なりますが、その小ささ故に肉眼では可能の頼りにならず、空けるだけでもすぐに工具が折れるなど加工者泣かせでもあり、様々な手法が検討されてきました。ここでは大きく2つの加工工法を紹介します。

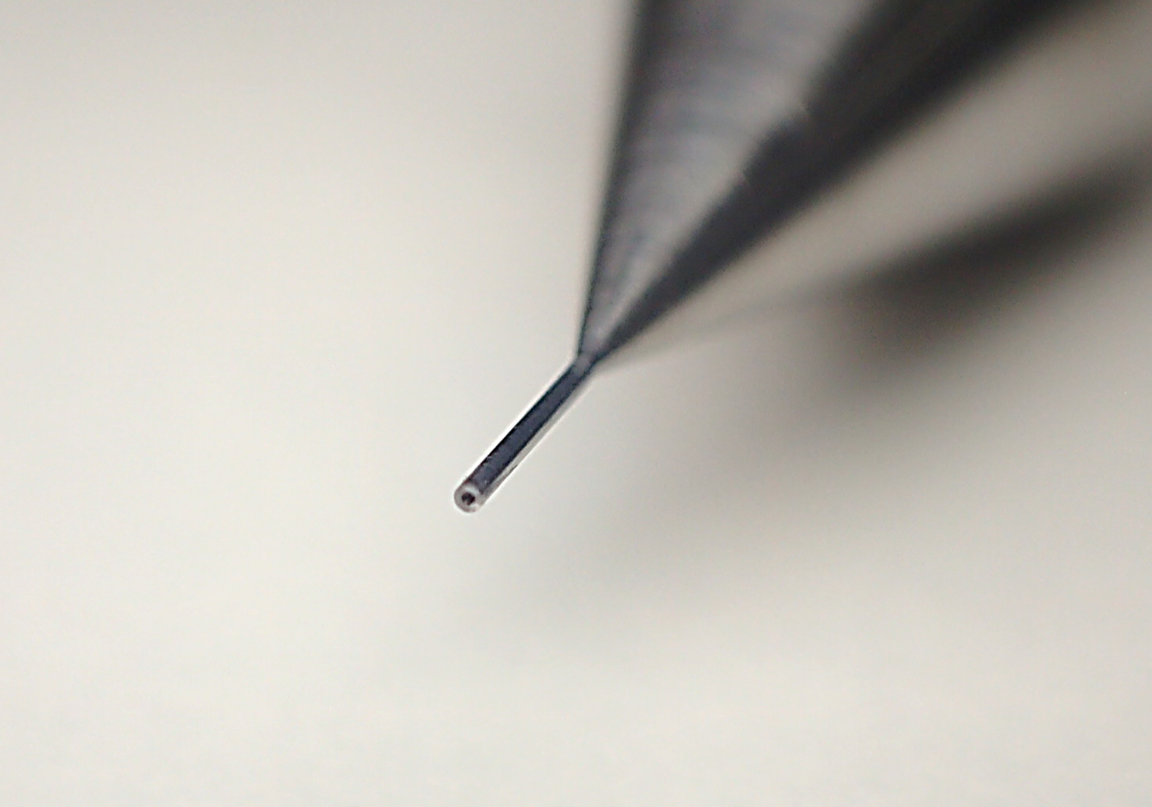

1.工具による加工

マシニングセンタや旋盤などでドリルを使って空ける方法か、硬い材料の場合はダイヤモンド等の電着工具を使用して穴あけを行う工法があります。ドリルで行う場合は折れやすさの課題から材料は硬度の高くないものに限りますので、焼き入れ材や超硬合金、ガラスセラミックス等は電着工具での加工に限定されます。弊社では一部で工具の自社製作も行っており、加工材に合わせて専用工具で加工することで効率的な加工が可能になります。

※写真:ダイヤモンド電着工具(先端径φ0.08)

市販の工具は最小径φ0.01程度から販売されていますが細くなればなるほど工具が折れやすくなってきます。ここまで細くなると、微細加工に対応した主軸の回転数の高い加工機がないとうまくいきませんし、小径工具は比較的高価なものになります。

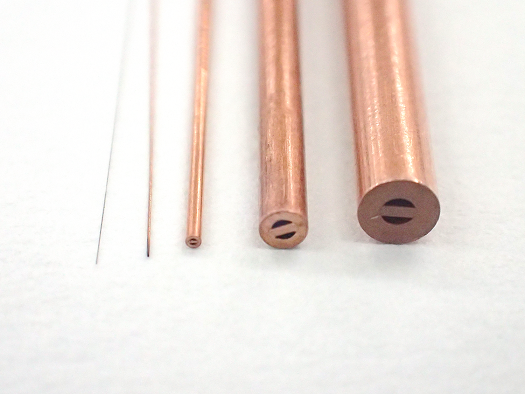

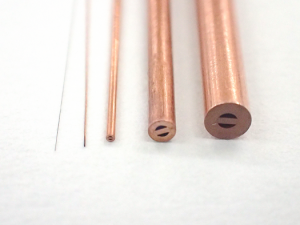

2.細穴放電加工

銅やタングステンの電極を利用して放電加工で空けていく工法です。電気を通す材料であれば超硬合金などの硬い材料でも加工が可能です。当社では最小φ0.05の穴加工ができます。また、弊社ではこの細穴放電加工で空けた小径穴をワイヤー加工のスタート穴として追加工していくことで、長穴や十字穴にしたりするなど様々な穴形状にコントロールできます。

工具と比べて電極は安価ですが、加工時間が長く掛かるため、どちらを選ぶかは工程設計のポイントになってきます。当社ではこうした細穴加工を用いて微細穴ノズルやコレット、吸着プレートなどに応用しております。細穴加工でご質問がございましたら、お気軽にお問合せください。

※写真:細穴放電用 加工電極材