ノズル加工 特集

工業用のノズルというと液体や気体を吸う、又は排出する動きの中で用途に応じた精密さを要求される部品の一つです。汎用的なパーツであるがゆえに様々なノズルが市販されていますが、お客様が扱う製品の変化に合わせて特注での製作ニーズも高いメニューです。

弊社では材質、形状、用途、使用される業界も多種多様なノズルの取り扱いがありますが、ノズル加工の観点から設計のヒントとしていただける基礎知識、各種製作事例や関連する技術資料を以下にまとめてみました。御社でお困りのケースへの解決アイデアや、材質や表面処理などの選定による効果など参考にしていただければと思います。

なお、関連資料にあります技術レポートには弊社のノズル製作事例をさらにわかりやすくまとめています。是非ご活用ください。

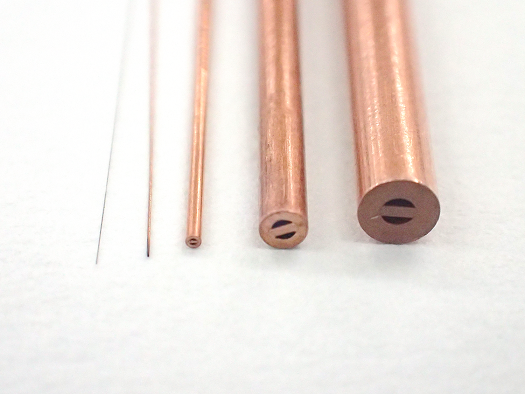

- φ0.06の超小径ノズル

肉眼では穴は見えません!

- ノズルの窒化処理事例

表面硬度アップで耐久性向上!

- べスペル樹脂コレット

樹脂でもφ0.15の精密ノズルが作れます

- 非磁性超硬ノズル

磁性が悪さしません!

- ステンレスノズル

さびにくく安定的なノズルです

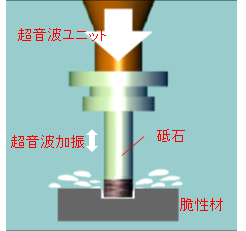

- 細穴ノズルの超音波加工

超音波を活用した切削加工のご紹介

- プリハードン鋼のノズル

熱処理無しでHRC30程度の強度が得られます

- ノズルの放電加工

細穴放電を用いた穴加工をご紹介します

関連する技術資料

工業用ノズルの分類と用途

ノズルを大きく分類したとき吸着用と排出用があり、

部材を吸着搬送するための『吸着ノズル』と気体や液体を一定量吐出する『排出ノズル』に分けられます。

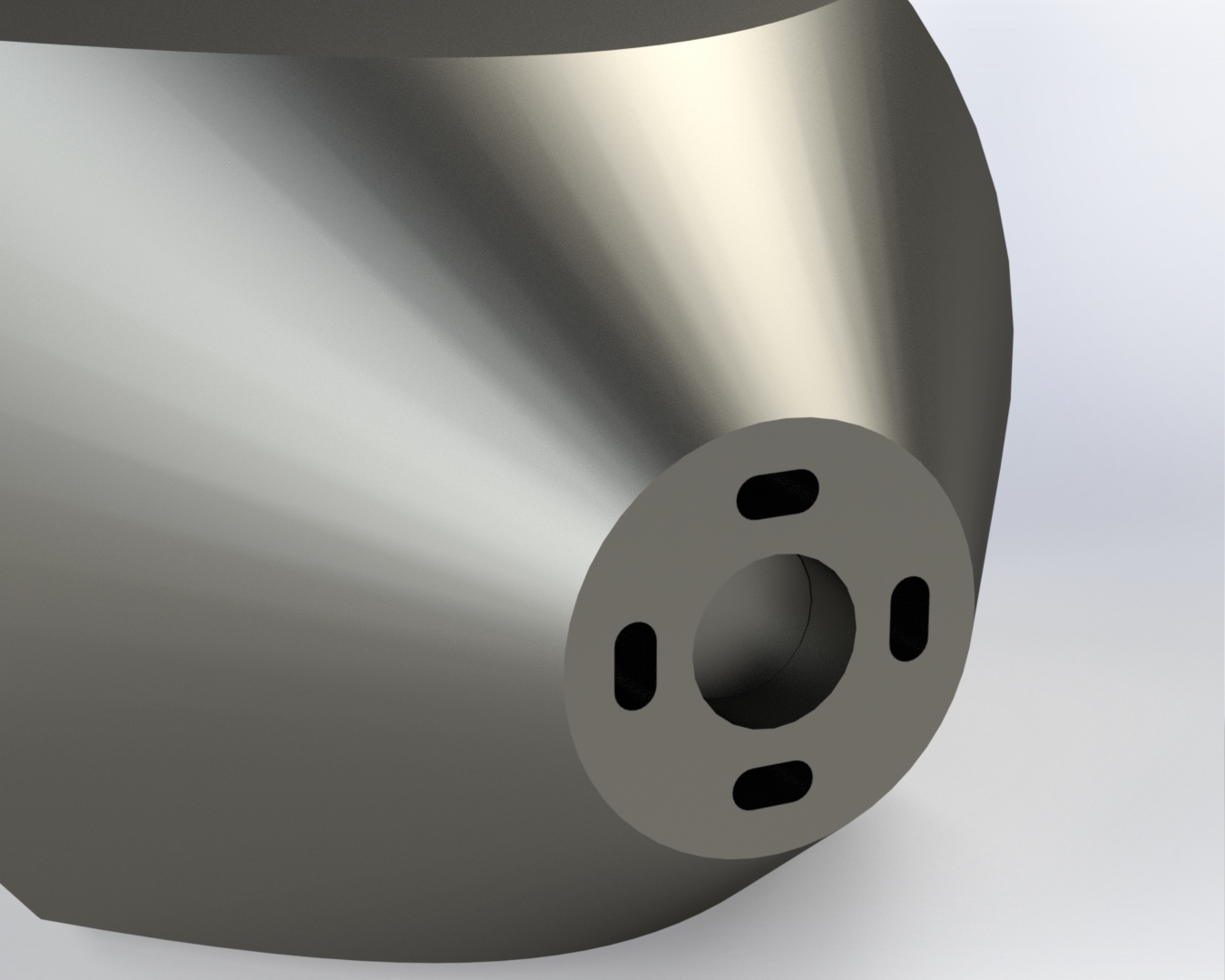

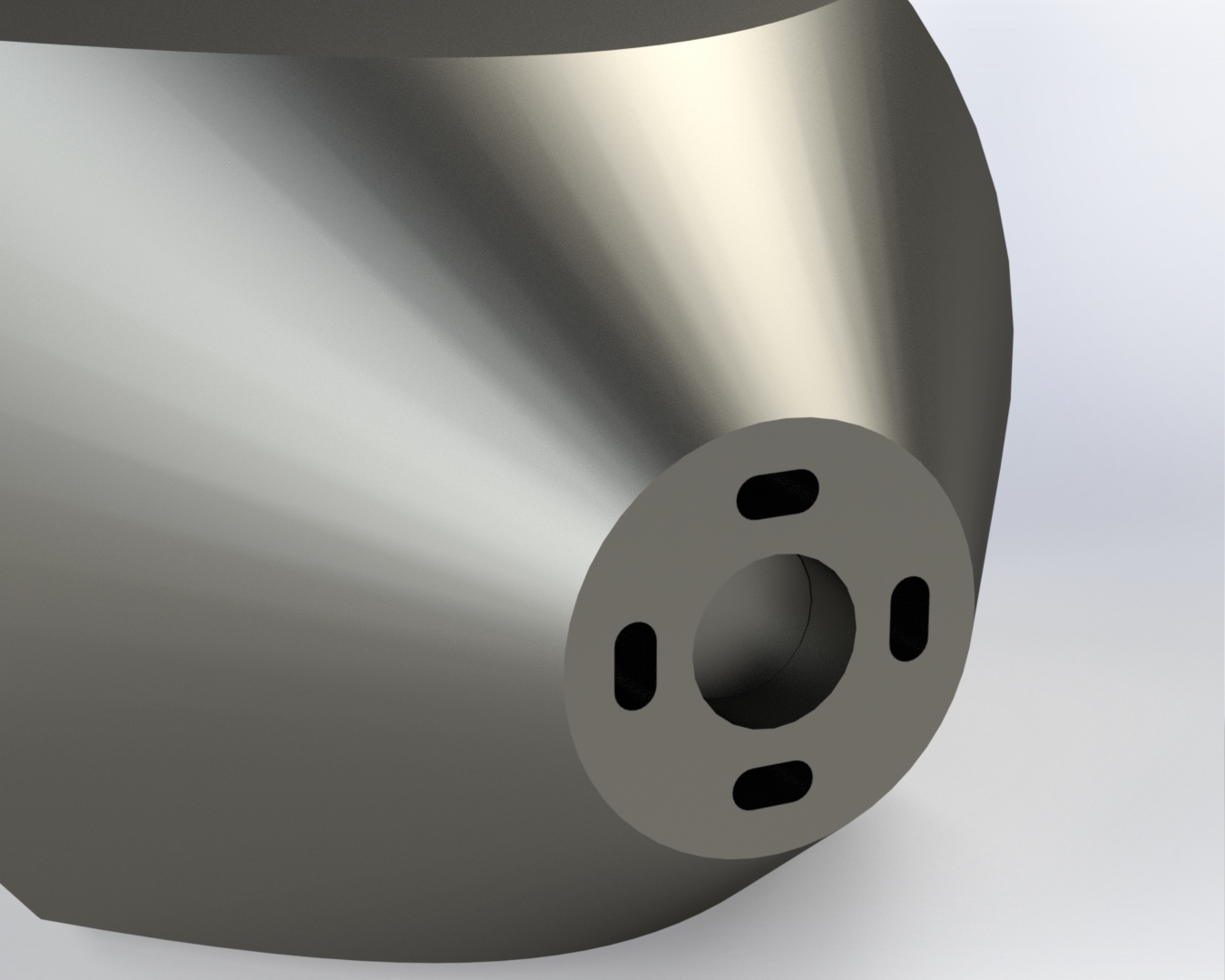

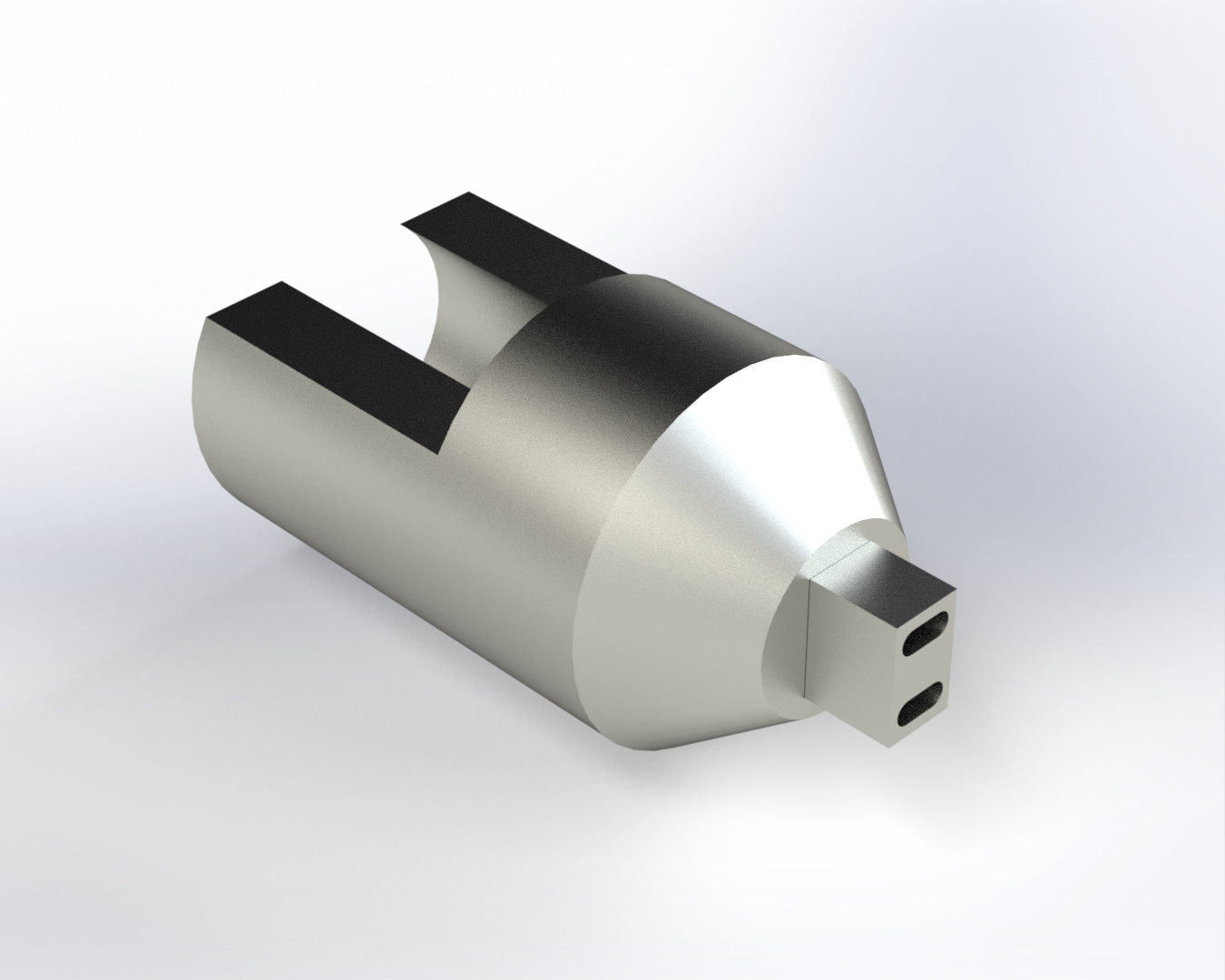

1.吸着ノズル

吸い付ける製品の形状に応じてノズルの吸い口の形状や精度が厳しく求められるのが吸着ノズルです。円筒状の吸い口でくっつけるのが大半を占めますが、ブロック状のワークなら形状に合わせて角型の先端形状となるケースもあります。また、効果的に吸い付けるために穴形状を丸穴ではなく長穴や十字穴、4つ穴とするなど、製品に応じたハンドリングがポイントになってきます。

先端が繰り返し製品に接触することから耐摩耗性が求められ、吸う相手が硬ければ硬いほどノズルの硬度も硬い材質を要求されるほか、DLCコーティングなどの耐摩耗対策を施して寿命対策を行います。電子部品等の搬送では光学認識が用いられますが、光の反射を防止するために黒色TiAlNやレイデント処理などで艶消し処理をかけることも有効です。

2.排出ノズル

液体を排出するノズルでは吸着ノズルほど穴径や穴位置に精度が求められることは少ないものの、噴出する先端の口元形状によって液体の出方が変わるため出口形状は重要になります。接着剤など粘性の高いものを排出するものほど詰まりなどのトラブルが起きやすいため、内部の仕上げ面も重要になり流体研磨等で内径を滑らかに仕上げる工法も行われます。

当サイトではステンレスや工具鋼を用いた一般的な特注ノズルをはじめとして、様々な超硬合金やガラス、セラミックスなど硬度の高い難削材を用いたノズルまで対応しております。超音波加工を用いて高アスペクト比の穴加工にもチャレンジしております。ノズルでお困りごとがございましたらご相談ください。