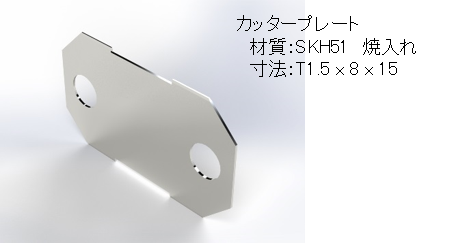

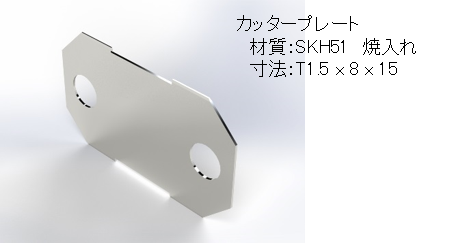

焼入れ標準材を活用したコストダウン事例

上の部品はSKH51を材料にした刃物部品です。刃物ですので焼入れし刃部を研削仕上げします。通常であれば、材料取り→フライス穴あけ→焼入れ→厚み研磨→ワイヤ放電にて外形・穴仕上げ→刃部研磨仕上げ の工程にて製作します。

焼入れ標準材(焼入れ済みで販売されている板材)を使用することにより、材料取り→フライス穴あけ→焼入れを削除でき、コストダウンできます。製作数が数十個以下の場合はコストダウンになりますが、数百個の場合は割高になる場合もありますが加工LTは確実に短縮できます。 焼入れ標準材は一般的な焼入れ素材は全て商品化されており、厚みのバラエティーも1mmから0.5mmおきに13mm程度まで準備されているので活用幅が広がっています。

焼入れ品の場合、焼入れ標準材を使用することでコストダウン出来るケースがあります。ただし効果を発揮できるのは形状的に平面状のものに限られ、突起やザグリの多いものは適しません。