部品分割・共通化で30%コスト削減を達成!

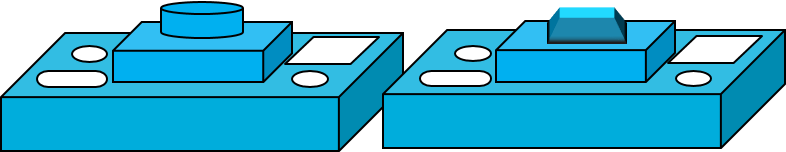

取り付け部分の形状は同じ品物であるが、先端形状が異なる2部品を都度個別に製作していたが、

先端が消耗するとベースごと交換するためムダが多かった。

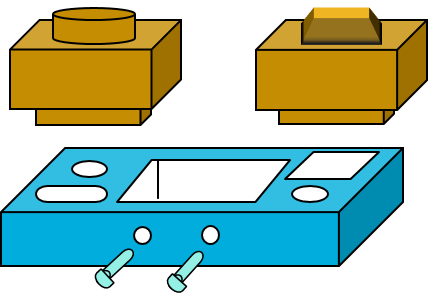

取り付け部分を標準化し、ワーク接触部分を入れ子構造にすることで、入れ子の部分のみ交換できるように設計変更!ワークのバラエティーに簡単に対応が出来るようになり、30%コストダウンとなったただけでなく、新製品形状への切り替えも簡単に。

部品の機能を「固定部」と「変動部」に切り分け、固定部は標準化、変動部は入れ子化の構造にすることで大きなコストダウンにつながることがあります。 コストダウン手法でお困りの際はプラスエンジニアリング㈱までお電話ください TEL 03-3985-3221