細穴放電加工

電極と被加工物との間に短い周期で繰り返されるアーク放電によって被加工物の表面を部分的に除去する加工を放電加工と言いますが、電極にパイプ状の銅電極を使用し、穴加工を専門に行なうものを細穴放電加工と呼びます。もともとはワイヤー放電加工を行なう際の下穴(スタート穴とも呼ぶ)の加工用だったものですが、より小さな穴を、精度良く、より深くあけるという方向で進化し、難削材への微細穴加工の主力となっています。

当社の細穴放電加工技術

- NC細穴放電加工機

- 電極はφ0.03~φ3.0の範囲で各種常備

弊社の細穴放電加工は、超硬材を使った吸着ノズルやディスペンザノズルの微細穴の加工に活躍しています。特に吸着ノズルは相手部材(主にチップ部品)のダウンサイジングに伴い、穴径が小さくなる一方ですし、耐摩耗の観点から素材は超硬合金が主体となっています。

通信機器用のチップ部品の主流サイズが”0402”(0.4mm X 0.2mm)になった今日では、このチップ部品を吸着するためのノズルの穴サイズはφ0.1程度になります。超硬素材にφ0.1程度の穴を深さ2mm程度あけるには現状細穴放電加工以外では困難です。

弊社の細穴放電加工では、穴径に対する深さの比率(アスペクト比)で約100倍までの深穴加工が可能となっています。

- 主力加工機:ソディック K3BL

- 加工風景

- 電極を回転させながら徐々に降下させ穴を掘り込んでいきます。加工は油の中で行います。

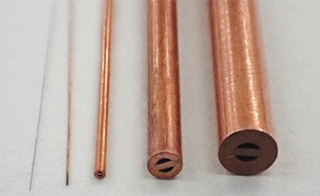

- 細穴放電用電極(左から)

- φ0.03(タングステン)、φ0.1、φ0.5、φ1.5、φ2.5(銅)

製作事例

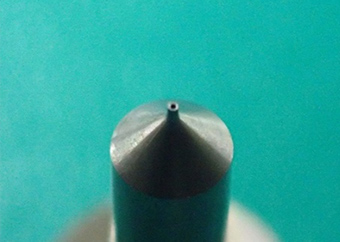

- 超硬ディスペンサノズル

- 中心の穴径φ0.06、

先端外径φ0.18 のノズルです。

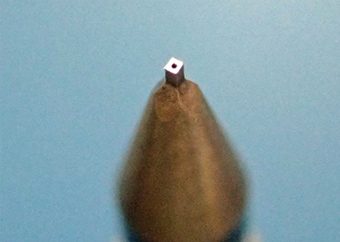

- 超硬吸着ノズル

- 中心の穴径 φ0.1

先端外形 □0.23

先端は鏡面研磨仕上げ

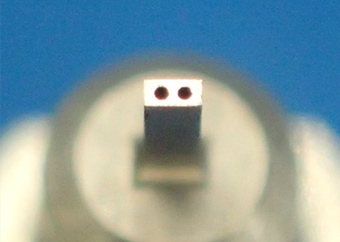

- 超硬吸着ノズル

- 穴径 φ0.1 x 2個

先端外形 0.4 x 0.2

先端は鏡面研磨仕上げ