マシニング・フライス加工

ブロック状の素材をテーブルに固定し、加工機の主軸にドリルやエンドミルといった回転工具を取り付け、素材と工具の相対位置をXYZの3軸方向にコントロールしながら素材を切削していく加工を「フライス加工」と呼び、その加工機を「フライス盤」と呼びます。さらに、加工軸のコントロールをNC制御し、工具交換を自動化したものを「マシニングセンター」と呼びます。最近では回転軸が2軸追加された「5軸加工マシニングセンター」が脚光を浴びています。

当社のマシニング・フライス加工技術

- フライス盤

- マシニングセンター

- 二次元CAD・CAM

- 三次元CAD・CAM

フライス盤は主に材料取り、重切削加工に使用します。

加工の主体は、

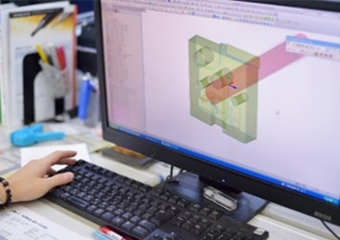

1.三次元CADによる加工モデルの作成

2.CAMによる加工シュミレーションと加工プログラム製作。

3.マシニングセンターによる加工

となります。

マシニングセンターは、三次元形状の倣い加工が可能な立型のマシニングセンターを主体に、微細加工を可能とする高速回転型、4面イケール(取付け面)を用いた横型なども取りそろえ、多様な加工を可能にしています。

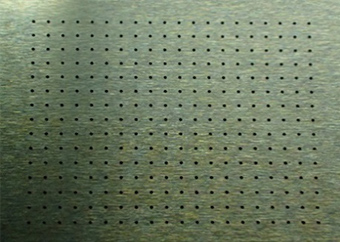

特に最近はφ0.5以下の微細穴加工のニーズが増えており、φ0.1、深さ1mmの貫通穴をピッチ0.3で300ヶ所と言った加工事例も珍しくなくなっています。

- 高精度高速微細加工機

- CEGAⅢ-542形(碌々産業)高速回転主軸と軸ぶれの低減で微細、高精度加工が可能です。

- 切削工具の色々

- マシニング・フライス加工のもう一人の主役。

数ある工具の中から加工内容に応じて最適な工具を選定することが加工の成否のカギになります。

- 加工モデルと加工プログラムの作成

- 三次元CAD・CAMを使って加工形状(モデル)を作成した後、工具の選定、ツールパスを作成していきます。

この作業で加工の成否の8割が決まってしまいます。

- マシニング全加工事例

- 素材:純チタン

タイヤホイールを1/50モデルで加工してみました。

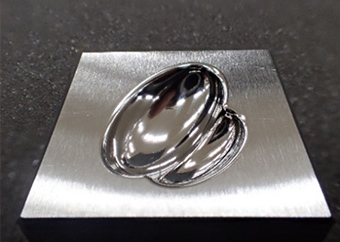

- 三次元形状加工事例

- 素材:SKD11 焼入れ材

焼入れ素材にボールエンドミルを使って曲面形状加工を行いました。

- 微細穴加工事例

- 素材:SK3

φ0.1、深さ1mm貫通、穴ピッチ0.5で300個の穴加工を行いました。